Таблица 18 Зависимость пределов прочности сварных соединений от технологии сварки

|

Метод сварки „ тип сварного шва |

Материал свариваемых деталей |

Температура сварки в °С |

Давление в кГ/см' |

Продолжительность выдержки в ман |

Предел прочности при растяжении в кГ/см1 |

|

Горячим прессо-ванием на ус |

Оргстекло Винипласт Фторопласт-4 |

135—150 180-190 385 |

3—8 2—5 |

10—15 5—15 |

400 350 140 |

|

Прессованием встык |

Оргстекло Винипласт Полистирол Полиэтилен |

190—200 200 120 120—140 |

20—40 10—20 |

10—15 5—10 |

630 500 300 130 |

Таблица 19

Зависимость пределов прочности сварных швов от параметров технологии при сварке горячим инструментом

|

Свариваемый материал |

Температура в =С |

Давление в кГ/смг |

Предел прочности при растяжении в кГ/см' |

|

Оргстекло ............. |

280—300 |

4—10 |

500 |

|

220—230 |

2—8 |

500 |

|

|

160—180 |

1—4 |

150 |

|

|

Полиэтилен ............ |

150—180 |

1—4 |

130 |

|

Фторопласт-4 ..... ...... |

385—400 |

5—10 |

50 |

Различные способы сварки пластмасс и применяемая при этом аппаратура представлены в работах [12, 15, 42, 54, 69 и др.].

Методика расчета сварных соединений на прочность по своей структуре аналогична методике расчета сварных соединений металлов [3, 42, 54, 69 и др.].

Обычно выражают пределы прочности материала шва как некоторую часть предела прочности основного свариваемого материала:

![]()

где тв.св — пределы прочности при разрыве и сдвиге для сварного шва; ов и тв — пределы прочности основного материала свариваемых деталей;

— технологический коэффициент, учитывающий снижение прочности (табл. 20).

57

Таблица 20

Значения коэффициента <рсв для некоторых термопластов в зависимости от способа сварки

|

Термопласты |

При сварке |

|||

|

горячим газом |

контактно-тепловой |

токами высокой частоты |

ультразвуковой |

|

|

Акриловые пластики . . Винипласты ...... |

0,50—0,70 0,60—0,70 |

0,60—0,75 0,60—0,85 |

0,60—0,65 |

|

|

Полиэтилен ...... |

0,70—0,80 |

0,60 0,75 |

0,40—0,50 0,30—0,45 |

|

|

Полистирол ...... |

0,65—0,75 |

0,25—0,60 |

||

|

Полиамиды ...... |

0,70—0,90 |

0,50 0,70 |

0,60—0,70 |

0,40—0,50 |

|

Полипропилен ..... |

0,65—0,85 |

0,60 0,70 |

0,50—0,60 0,25—0,40 |

|

|

Полиформальдегид . . . Поликарбонат ..... |

0,70—0,80 0,75—0,90 |

0,60—0,75 0,75 0,90 |

0,55—0,70 0,50—0,65 |

0,40—0,50 0,50—0,60 |

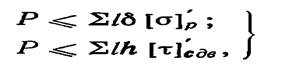

Нагрузочную способность сварных швов можно проверить по соотношениям

где

Р — допускаемая нагрузка на рассчитываемое сварное соединение; 2/ — сумма длин швов, участвующих в сопротивлении нагрузке;

б — толщина свариваемых деталей (листов); Н — высота сварного шва при сварке внахлестку; [а]'р и [т,]'сдв —допускаемые напряжения ' при разрыве и сдвиге для материалов швов.

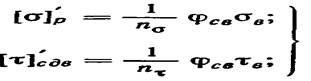

Допускаемые напряжения назначаются с учетом необходимых запасов прочности:

(III. 10)

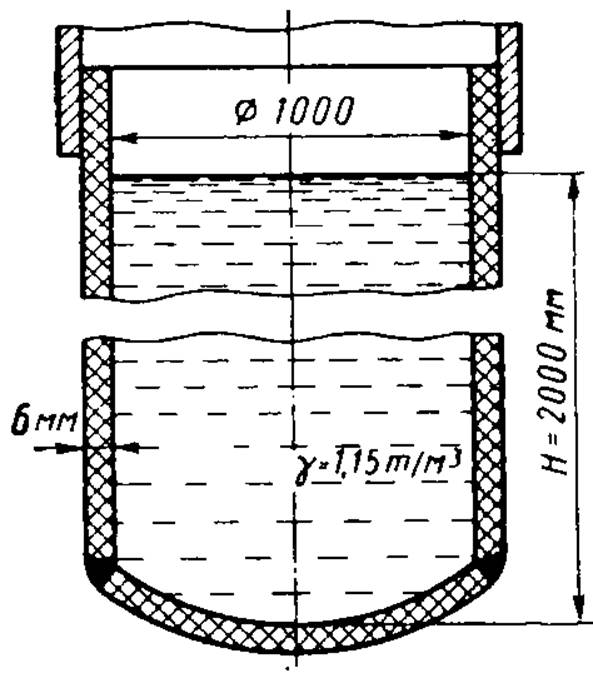

Ниже разобран пример расчета соединения сваркой днища полипропиленового резервуара с цилиндрической его частью

(рис. 34).

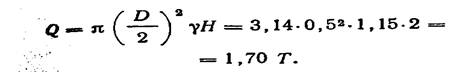

Пример. Проверить возможность надежного соединения днища и корпуса резервуара методом сварки, если предполагается содержание в резервуар кислоты плотностью 1,15 т/м3 при высоте налива 2 м; диаметр резервуара 1 м, а толщи- п—————I-————т на стенок 6 мм. и—————'————™й

1. Определим осевую нагрузку, действующую на днище:

2. Подсчитаем допускаемое напряжение для сварного шва, предполагая сварку горячим азотом, учитывая длительность нагружения и влияние изгибающего эффекта на стыке.

Принимая во внимание указанное, вазнам коэффициент запаса прочности па = 12.

Предел прочности полипропилена при растяжении 350 кГ/смг (табл. 1), коэффициент ф„, =0,65 (табл. 20).

Таким образом, величина допускаемого напряжения с учетом большого запаса прочности будет

![]()

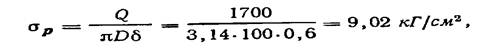

3. Определим ожидаемые напряжения, предположив, что шов работает на разрыв:

-т. е. имеем [а]'р > ар, а следовательно, прочность будет обеспечена.

Рис. 34. Резервуар с днищем, присоединенным к цилиндру сваркой

па и Лц—запасы прочности соответственно для стыковых швов и швов, полученных сваркой внахлестку. Влияние на прочность рассматриваемых соединений таких факторов, как температура, длительность {нагружения, цикличность нагружения, влагонасыщение и других, учитывают аналогично тому, как это делается при расчете цельнолитых деталей.

58

§ 5.3. Ручной инструмент

При формовании изделий и корпусных конструкций из стеклопластика ряд технологических операций можно механизировать и выполнять с помощью различных установок. Однако остаются операции, которые производят в цехе или по месту вручную, особенно при контактном методе формования.

Основным инструментом при контактном методе формования изделий из стеклопластика являются обычные малярные кисти и металлические, войлочные или цигейковые валики. Плоскими кистями (флейцами) наносят разделительные слои. Круглые кисти крепко перевязанные, применяют для пропитки связующим и уплотнения стеклоткани или стекловата при формовании стекло-пластика. Для уплотнения стеклопластика и удаления воздуха из слоев наполнителя при ручном формовании применяют различные валики-катки. Разрезают и кроят стеклоткани и стекловаты обычными остро отточенными ножами и ножницами. Стеклопластик режут ручными ножовками.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.