технико-экономическое обоснование целесообразности защиты внутренних поверхностей трубопроводов;

9) технико-экономическое обоснование разработки, определение себестоимости разрабатываемого устройства;

10) анализ рынка покрасочного оборудования, определив целесообразность изготовления пробной партии устройств, разработать стратегию выведения нового аппарата на рынок;

11) разработка конструкции робота, который должен удовлетворять всем требованиям по безопасности: технике безопасности, производственной санитарии, пожарной безопасности, также должны быть предусмотрено проведение организационных мероприятий.

2. Выбор технологии нанесения лакокрасочных материалов

2.1. Существующие методы нанесения краски

Критерии качества лакокрасочного покрытия труб определяются исходя из возможных дефектов, возникающих при окраске. Следовательно, покрытие считается качественным при отсутствии дефектов, либо когда они находятся в пределах допустимых.

Лакокрасочные покрытия наносятся на внутреннюю поверхность труб различными способами: безвоздушным и пневматическим распылением, центробежным распылением, кистью, валиком, окунанием, наливом.

2.2. Сравнение методов окраски

2.2.1. Окраска валиком и кистью

Применение окраски валиком и кистью возможно только в достаточно коротких трубах, также стоит отметить, что данный метод имеет низкую производительность, большой расход краски, неравномерность покрытия поверхностей краской.

2.2.2. Отделка окунанием

Применение метода окунания ограничивается формой и габаритами изделия, которые должны обеспечивать полное отекание избытка краски. При относительной простоте установок окунания и возможности механизации окраски этот метод не получил достаточного распространения вследствие неравномерности толщины покрытия, образования потеков на нижних кромках деталей, большого зеркала испарения растворителя (и связанной с этим пожароопасности процесса отделки).

2.2.3. Отделка наливом

Для нанесения окрасочных составов на детали с плоскими поверхностями наиболее широко применяется метод налива, при котором окрасочный слой наносится при прохождении детали (в горизонтальном положении) через сплошную завесу падающего вниз лакокрасочного материала. Завеса окрасочного состава может формироваться различными способами. При использовании наливочной головки с наклонным экраном большая поверхность испарения растворителя из окрасочного слоя на экране приводит к повышению вязкости краски. Основными недостатками наливочной головки с донной щелью являются необходимость тщательной фильтрации лакокрасочного материала и трудность обеспечения постоянства толщины завесы по всей ее длине (возможен также срыв струи с кромки щели). При использовании головки с донной щелью угол встречи завесы с поверхностью деталей близок к 90°, поэтому при нанесении окрасочного состава происходит пузыреобразование (наливная машина ЛМН-1М).

2.2.4. Пневматическое и безвоздушное распыление

Отделка распылением заключается в раздроблении окрасочных составов сжатым воздухом (пневматическое распыление) или путем воздействия высокого давления (более 40 кг/см2) на лакокрасочный материал (безвоздушное или гидравлическое распыление). При обоих методах нанесения возможен предварительный нагрев окрасочного состава, позволяющий применять краски повышенной вязкости (100 и более по ВЗ-246).

В 1927 г. инженером-основателем фирмы GRACO был изобретен метод безвоздушного нанесения лакокрасочных материалов (ЛКМ) на окрашиваемые поверхности.

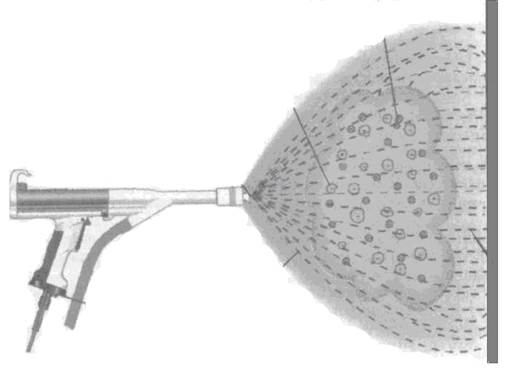

При нанесении ЛКМ методом безвоздушного распыления дробление ЛКМ происходит без участия сжатого воздуха. Термин «безвоздушное распыление» – условный. Под ним подразумевается дробление ЛКМ за счет высокого гидравлического давления, оказываемого на ЛКМ и вытеснения последнего с большей скоростью через эллиптическое отверстие специального сопла. При этом потенциальная энергия ЛКМ, при выходе его в атмосферу, переходит в кинетическую, возникают завихрения, приводящие к пульсации струи, развитию колебаний и деформации поверхности струи (рис. 2.1).

Рис. 2.1. Метод безвоздушного распыления

Деформация усиливается благодаря гидродинамическому воздействию окружающего воздуха и приводит к образованию облака аэрозолей, размер капель которого колеблется в широком диапазоне. Обладая кинетической энергией, капли ЛКМ движутся к окрашиваемой поверхности, преодолевая сопротивление воздуха, капли тормозятся и мягко настилаются на поверхность. Часть наиболее мелких капель, теряя скорость, не долетают до окрашиваемой поверхности, выпадают из окрасочного факела и оседают на полу и окружающих предметах.

Размер капель распыленного материала зависит от давления на материал, геометрических размеров и формы отверстия, расхода материала и его физических свойств.

Основные используемые методы распыления:

1) HVLP (рис. 2.2). К воздушной головке подаётся большой объём сжатого воздуха, используется минимальное давление (до 0,7 бар).

Рис. 2.2. Метод HVLP

2) Пневмораспыление. К воздушной головке подаётся сжатый воздух (до 0,7 бар). Для регулирования потока материала используется игольчатый клапан и форсунка (рис. 2.3).

Рис. 2.3. Метод пневмораспыления

3) Комбинированное распыление. Для распыления материала в сопле используется высокое давление. Воздушная головка способствует нанесению тонкого отделочного покрытия (рис. 2.4).

Рис. 2.4. Метод комбинированного распыления

4) Безвоздушное распыление. Метод, где для распыления краски используется только высокое давление. От безвоздушного сопла зависит поток и угол нанесения материала

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.