Депо для ремонта грузовых вагонов необходимо проектировать специализированными на деповском ремонте одного или двух типов вагонов с программой не менее 6000 четырехосных вагонов в год, с перспективой ремонта восьмиосных вагонов. Размещать эти депо рекомендуется на сортировочных станциях, на станциях погрузки, выгрузки и местах массового оседания порожних вагонов и подготовки к перевозкам не менее 500 четырехосных вагонов в сутки. Проектирование вагонных депо с меньшей программой ремонта допускается в отдельных случаях при технико-экономическом обосновании. Программа ремонта по основным участкам и отделениям должна предусматривать снабжение запасными частями и деталями прикрепленных пунктов подготовки вагонов к перевозкам и пунктов технического обслуживания. Техническое оснащение вагонных депо должно обеспечивать ремонт современных видов подвижного состава с внедрением механизации и автоматизации технологического процесса, агрегатного метода ремонта с заменой отдельных изношенных узлов, деталей новыми или заранее отремонтированными. В проектируемом депо необходимо принимать поточный метод ремонта вагонов, являющийся одним из наиболее прогрессивных методов в настоящее время.

2.3.2 Организация поточного производства, основные показатели и методика их определения

Для вагоноремонтного производства характерны следующие основные признаки: разделение производственного процесса; специализация рабочих мест на выполнение определенных операций; единый для всего производственного процесса такт и ритм; одновременность выполнения работ на всех рабочих местах поточных линий; механизация и автоматизация ремонтных работ. Необходимым условием эффективного функционирования поточного производства является поступление на технологическую линию равновеликих по трудоемкости ремонта объектов. Однако практика работы вагонных депо показывает, что у поступающих в деповской ремонтвагонов колебания трудоемкостей восстановления их работоспособности достигают значительных величин (до 300%). Поэтому целесообразно применять линии гибкого маневрирования.

Поточная линия гибкого маневрирования

Анализ работы вагонных депо, применяющих поточный метод ремонта, показал, что все предлагаемые мероприятия не позволяют обеспечить надежную работу поточных линий. Для вновь строящихся депо был предложен принципиально новый метод ремонта - поточная линия гибкого маневрирования. Реализация предлагаемого метода при строительстве новых депо позволит значительно повысить надежность работы поточной линии, качество ремонта, производительность труда.

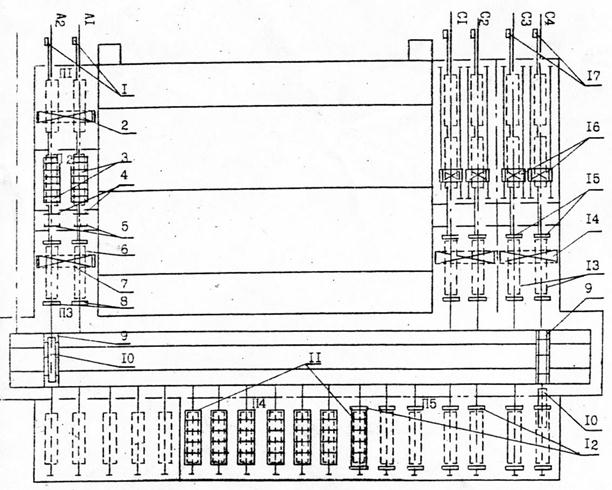

На рисунке 2.3 приведена схема депо с поточной линией гибкого маневрирования.

П1-П8 - соответственно подготовительная, обмывочная разборочная, правильная, сварочная, сборочная, малярная позиции; А1, А2, С1-С4 – поточно-конвейерные линии; 1 – конвейеры; 2 – мостовой кран; 3 – моечная машина; 4 – рамка с соплами; 5 – калорифер; 6 – стационарные ставлюги; 7 – мостовой кран; 8 – портальный кантователь; 9 – модуль; 10 – трансбордердерная тележка; 11 – стенд для правки кузова; 12 – кантователь; 13 – вагоноремонтная позиция; 14 – мостовой кран; 15 – портальный механизм; 16 – портальная самоходная установка; 17 – конвейеры.

Рисунок 2.3 - Поточная линия гибкого маневрирония

Основные показатели, поточного производства и методика их определения

Согласно стандартам характеристиками технологического процесса являются цикл технологической операции, такт и ритм выпуска продукции.

Важнейшей характеристикой технологического процессаявляется ритм выпуска продукции - количество вагонов, выпускаемых в единицу времени. Ритм поточной линии

r ,

,

где ![]() - годовая программа ремонта вагонов;

- годовая программа ремонта вагонов;

![]() - действительный годовой фонд

времени работы оборудования, с учетом сменности. При двухсменном режиме работы

принимают – 4015 ч.

- действительный годовой фонд

времени работы оборудования, с учетом сменности. При двухсменном режиме работы

принимают – 4015 ч.

Фронт работы – это количество одновременно ремонтируемых вагонов.

Необходимо различать фронт работы участка и поточной линии. Фронт работы участка можно определить по формулам

![]() ,

,

где ![]() - норма простоя вагона в ремонте, в

час. Принимают по Нормам.

- норма простоя вагона в ремонте, в

час. Принимают по Нормам.

Фронт работы поточной линии

![]() ,

,

где с – количество позиций на поточной линии;

![]() - количество вагонов на одной

позиции.

- количество вагонов на одной

позиции.

Количество позиций на одной поточной линии принимается исходя из опыта работы передовых депо и рекомендаций ПКБ ЦВ составляет 3-6 для ремонта грузовых вагонов и 5-8 для ремонта пассажирских вагонов с учетом разборочной и малярной позиций.

Проектирование вагоносборочного участка начинают исходя из заданной программы ремонта. Затем принимается решение о количестве технологических ниток. Целесообразно на перспективу проектировать трехниточные сборочные участки вагонных депо.

Количество поточных линий необходимых для освоения заданной программы

Тактом выпуска вагонов называется интервал времени между выпусками с последней позиции поточной линии транспортных партий вагонов. Величина такта выпуска определяется:

τ![]() .

.

В процессе расчета получаемые дробные значения фронта работ и количества поточных линий округляют до ближайшего большего числа. Продолжительность такта выпуска вагонов из ремонта округляют до ближайшего меньшего числа, укладывающегося целое число раз в продолжительность смены. При продолжительности смены 8 час такт поточной линии ремонта вагонов может быть равен 8; 4; 2,66; 2; 1,6; 1,3; 1,14 ч и т.д.

За счет округлений, производимых в процессе расчета, получаемые параметры не обеспечивают точного совпадения производственной мощности ВСУ и плановой годовой программы ремонта вагонов.

Поэтому производят расчет производственной мощности участка по формуле

2.3.3 Строительные требования к проектированию участков грузовых вагонных депо

Согласно справочнику проектировщика высота одноэтажных зданий предприятий вагонного хозяйства принимается 4, 8 - 12, 6 м, а ширина - 6 - 42 м. Но ширина 30 -42мнежелательна, так как в этом случае необходимо предусматривать установку металлических ферм перекрытий. При ширине пролета 12 м в качестве перекрытий применяются балки, а при ширине свыше 12 до 30 м - железобетонные фермы. Унифицированные габаритные схемы производственных участков разделены на две группы:

1. Бескрановые или с подвесным подъемно-транспортным оборудованием грузоподъемностью до10 т включительно;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.