Новосибирский Государственный Технический Университет

по дисциплине

«Оборудование машиностроительного производства»

на тему:

«Структурный и кинематический анализ горизонтально-фрезерного станка модели 6П80Г»

|

Факультет: |

МТ |

|

Группа: |

КП-71 |

|

Студент: |

|

|

Преподаватель: |

|

.

Новосибирск

2000

ГОРИЗОНТАЛЬНО-ФРЕЗЕРНЫЙ СТАНОК МОДЕЛИ 6П80Г

Общая характеристика станка

Назначение станка. Станок предназначен для фрезерования различных деталей из стали, чугуна и цветных металлов сравнительно небольших размеров. Обработка деталей осуществляется цилиндрическими, дисковыми, фасонными, угловыми, модульными и торцовыми фрезами как встречным, так и попутным фрезерованием. Станок используется в условиях индивидуального и серийного производства. При наличии делительной головки можно фрезеровать прямозубые шестерни, рейки, канавки и т. п.

Достаточная мощность приводов и широкий диапазон скоростей и подач .позволяют успешно работать на станке, как быстрорежущими фрезами, так и фрезами, оснащенными пластинками твердого сплава.

Техническая характеристика станка

· Рабочая поверхность стола в мм ……………………200х800

· Число скоростей вращения шпинделя ……………12

· Пределы чисел оборотов шпинделя в минуту …..50-2240

· Количество скоростей подач стола ………………12

· Пределы скоростей подач стола в мм/мин:

· Продольных………………………………………..22,4-1000

· Поперечных………………………………………...16-710

· Вертикальных………………………………………8-355

· Скорость быстрого перемещения стола в мм/мин:

· Продольного………………………………………...2400

· Поперечного…………………………………………1710

· Вертикального………………………………………855

· Мощность главного электродвигателя в квт………2,8

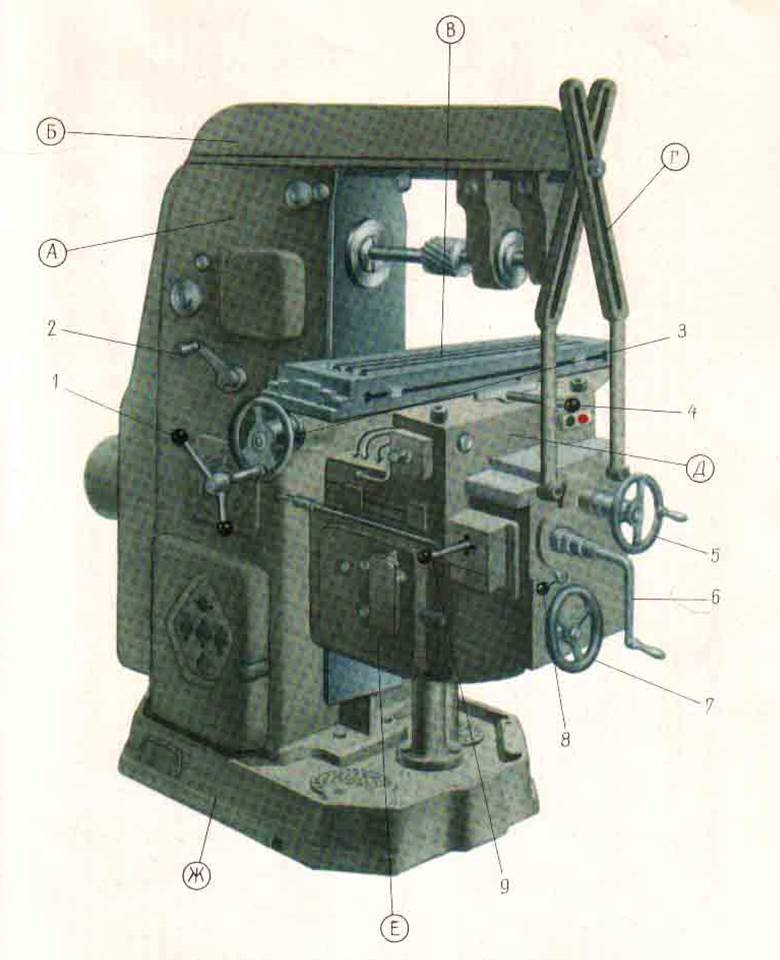

Основные узлы станка (рис. 76). А—станина с коробкой скоростей и шпиндельным узлом; Б—хобот с 'подвеской; В—стол;

Г—дополнительная связь консоли с хоботом; Д—поперечные салазки; Е—консоль с коробкой подач; Ж—основание станка. •

Органы управления. 1 — рукоятка для. переключения коробки скоростей; 2—рукоятка для переключения перебора шпинделя;

3 — маховичок ручного продольного перемещения стола; 4 — рукоятка включения продольной подачи стола; 5—маховичок ручного поперечного перемещения стола; 6—рукоятка ручного вертикального перемещения, консоли; 7—маховичок для переключения коробки подач; 8 — рукоятка переключения перебора коробки подач; 9 — рукоятка для включения и реверсирования поперечной и вертикальной подач стола.

|

Рис.1 Общий вид горизонтально-фрезерного станка модели 6П80Г.

|

|

1. Исходные данные:

Диаметр фрезы: D=100мм В=20мм Наружный диаметр: d=90мм

Ширина фрезы: Z=10 Шаг: Р=127мм

Число зубьев фрезы: Внутренний диаметр: d1=76мм

Материал инструмента: Материал заготовки:

Быстрорежущая сталь Р6М5 сталь 45 sв=780Мпа

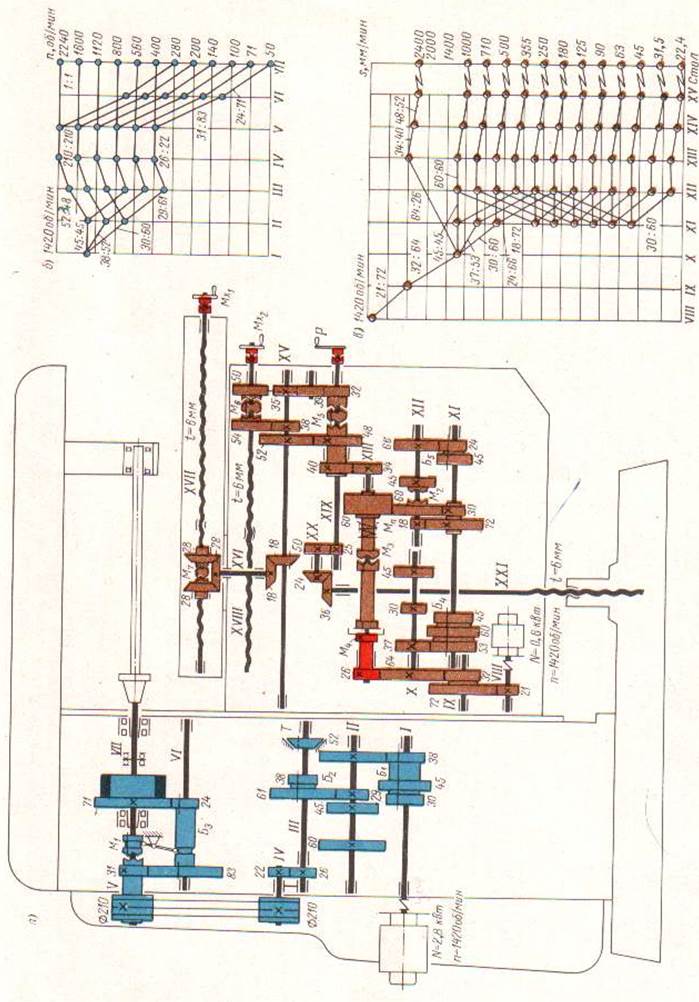

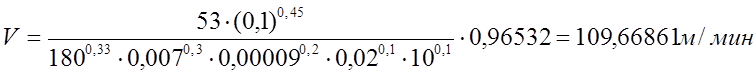

2.Расчет режимов резания:

,

,

где SZ=0,09 – назначенная подача

Cv – безразмерный коэффициент

q,x,y,u,p,m – показатели степени

t – глубина резания (t=h1)

T – стойкость инструмента

Kv – общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания.

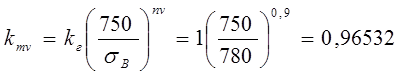

![]() ,

,

где кмn - поправочный коэффициент учитывающий влияние физических и механических свойств материала.

Кnn - поправочный коэффициент учитывающий состояние поверхности заготовки.

Киn - поправочный коэффициент инструмента.

где кг – коэффициент для сталей у которых sВ>550Мпа

nv=0,9 – показатель степени для твердого сплава

кn=1.

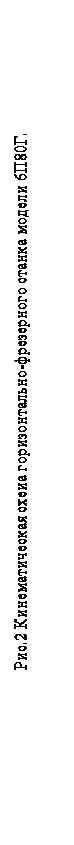

3.Структурный и кинематический анализ станка.

Расчет настроечных параметров станка:

При фрезеровании винтовой канавки на станке 6П80Г на обрабатываемой детали образуется винтовая линия, которая получается методом следа. Она же является направляющей. Образующая – профиль фрезы (ломаная линия), получается методом копирования (не требует формообразующего движения).

Элементарные движения:

В1 – вращение фрезы

В2 –вращение заготовки

В – поворот стола

П3 –продольная подача стола

П4 –поперечная подача стола

П5 –вертикальная подача стола

В2 –движение деления

П7 –перемещение задней бабки для фиксации заготовки

П8 –движение упора

П9 - движение упора

Для обработки винтовой канавки из перечисленных элементарных движений образуются следующие исполнительные движения:

Фn( В1) [об/мин] – создается образующая

ФS( В1) [мм/мин] – создается направляющая

Уст(П5); Уст(П4); Уст(В);Всп(П3); Всп(П4); Всп(П5);

Всп(В6); Всп(П7); Всп(П8); Всп(П9); D(В2);

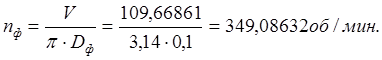

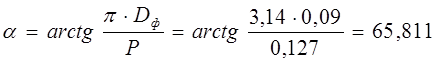

3.1.Движение резания:

Фn( В1)

Движение резания является простым, следовательно внутреннюю связь обеспечивают шпиндель- подшипники. Внешняя связь ЭМ1-3-V1-N1-13, с органом настройки скорости и направления, путь и конечная точка не настраиваются т.к. траектория замкнута.

На

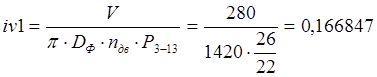

кинематической схеме станка внешняя связь включает в себя кинематическую цепь:  , где iv1 – орган настройки скорости.

, где iv1 – орган настройки скорости.

Из перечня частот вращения инструмента возможных на данном станке, выбираем ближайшую меньшую, во избежание аварийных ситуаций.

|

nдв®nф nдв×Р3-13×iv1=nф

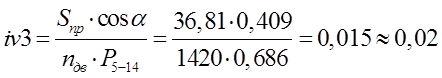

3.2.Движение подачи:

ФS( В2П3)

Сложное исполнительное движение с незамкнутыми траекториями элементарных движений; настраивается по пяти параметрам. Два элементарных движения В2 и П3 согласует орган настройки траектории 2-Р1-F-1.

К внетренней связи присоединяется внешняя с учетом размерности параметра скорости и основного потока мощности.

|

nдв®S

Scosa=nдв×P5-14×iv3

![]()

Контурная подача: Sк=Sz×Z×nф=90мм/мин

Продольная подача: Sпрод= Sк×cos65,811=36,81мм/мин(»31,5 мм/мин)

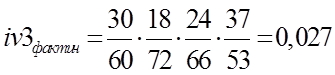

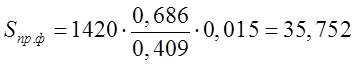

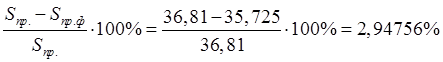

![]()

Фактическая продольная подача:

Погрешность составила:

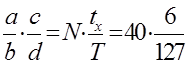

Нарезание винтовых канавок. Настройка универсальной делительной головки и станка для нарезания на обрабатываемой детали z винтовых канавок дисковой фрезой состоит из трех элементов: настройки винторезной цепи, которая связывает посредством сменных колес ходовой винт х (рис. 88, г) продольной подачи универсально-фрезерного станка со шпинделем /// делительной головки; настройки делительной 'цепи простым методом для нарезания на детали z канавок и установки стола станка под углом b, равным углу наклона винтовых канавок. Подбор сменных ко лес винторезной цепи производится по формуле

где N — характеристика головки;

tx—шаг ходового винта продольной подачи станка в мм;

Т -— шаг винтовой линии нарезаемой канавки в мм.

При перемещении суппорта на 1 шаг Р заготовки винтовой канавки деталь

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.