нашей детали массой 3,5 кг и годовой программой 6500 шт. тип производства – среднесерийное.

Это наиболее характерный для машиностроения тип производства когда детали различной номенклатуры (но одного класса) изготавливаются периодически, партиями. Размер партии определяется по формуле:

n=N*C/F

где F=252 – число рабочих дней в году

N=6500 – годовой объем выпуска деталей, шт.

С – рекомендуемый запас деталей на цеховом складе (для средних размеров деталей 6 дней);

n=6500*6/252=154.76=155 деталей

Среднесерийное производство характеризуется достаточной дифференциацией технологического процесса; применением как универсального, так и специализированного оборудования. В условиях этого производства особенно эффективно использование станков с ЧПУ. Наряду с универсальной технологической оснасткой возможно применение специальных станочных приспособлений, режущих и инструментальных инструментов. Оборудование обычно устанавливается по ходу технологического процесса.

Отнесение детали к типовой группировке

Деталь вал-шестерня является телом вращения. При общей длине 215 мм ее диаметр в среднем составляет:

dср=(35*23+60*68+45*53+35*20+30*48)/215=43.8 мм

Это дает соотношение длины к диаметру равное 4,91. Таким образом деталь может быть отнесена к классу жестких валов.

Выбор исходной заготовки и метода ее изготовления.

Выбор вида и метода получения заготовки

Заготовками для деталей типа вал наиболее часто служит либо сортовой прокат, либо штамповка. Так как данный вал относится к средним и крупным валам сложной конфигурации, с большим перепадом диаметров, а так же производство вала среднесерийное, то целесообразнее использовать способ штамповки.

Назначение общих припусков

Величина общего припуска дается на диаметр, т.е. двойную толщину снимаемого слоя. Припуск на штамповки определяется по ГОСТ 7505-74.

Величина припуска для заготовок, получаемых штамповкой:

zi=0.15*ÖD*m0.22*Kт*Kсл

z35=0.15*Ö35*3.50.22=1.169 мм 2z35=2.4 мм

z68.48=0.15*Ö68.48*3.50.22=1,635 мм z68,48=3,5 мм

z45=0.15*Ö45*3.50.22=1,326 мм z45=2,7 мм

z23=0.15*Ö23*3.50.22=0,948 мм z23=1,0 мм

z71=0.15*Ö71*3.50.22=1,665 мм z71=1,7 мм

z68=0.15*Ö68*3.50.22=1,629 мм z68=1,7 мм

z215=0.15*Ö215*3.50.22=2,897 мм z215=3 мм

Расчет массы заготовки

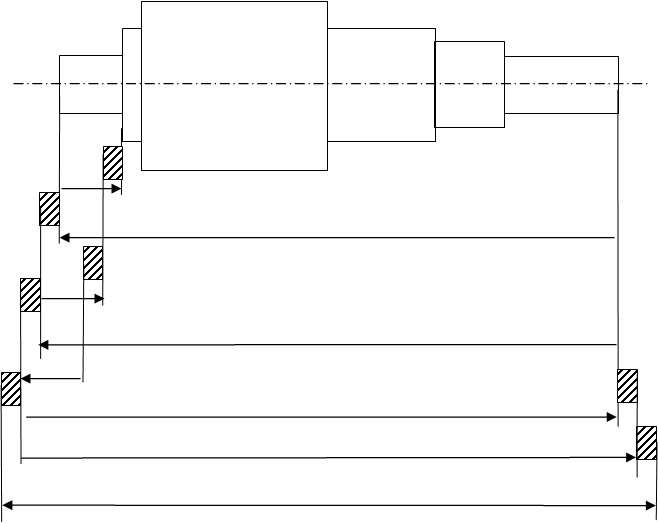

Масса заготовки определяется через объем. Для вычисления объема заготовку представляют в совокупности элементарных фигур.

Мз=Vз*j , кг

Vз= V1+ V2+ V3+ V4=3.14([24+69.7]*18.72+72.7*362+51.6*23.852)=490.896 см3

Мз=490,896*7,85*10-3=3,85 кг

Коэффициент использования материала:

Ким=3,5/3,85=0,9

Металл используется рационально.

Обработка поверхностей детали.

Лезвийная формообразующая обработка поверхностей вращения: получистовое и чистовое обтачивание.

Шлифование: абразивным кругом профиля ПП, предварительное, окончательное, доводка подшипниковых шеек вала.

Черновое сверление отверстия Æ12 мм. 12-14 квалитета.

Фрезерование шпоночных пазов: черновое и чистовое.

Зубофрезерование: черновое, чистовое

Термообработка: закалка зубьев

Разработка маршрута обработки, оборудование.

Технология изготовления вала

Технологические базы: центровые отверстия и торец.

Конструкторская база: ось подшипниковых шеек вала и торец.

Маршрут:

1. Фрезерование торцов, зацентровка вала на двухсторонних фрезерно-центровальных полуавтоматах с базированием по черным шейкам и торцу вала.

2. Получистовая токарная обработка на токарных гидрокопировальных станках с базированием по центровым отверстиям, с одной и другой стороны.

3. Чистовая токарная обработка на токарных полуавтоматах с базированием на центровые отверстия в 2 операции – с одной и другой стороны.

4. Предварительное шлифование поверхностей вращения на кругло-шлифовальных станках, база – центровые отверстия.

5. Фрезерование шпоночных пазов на шпоночно-фрезерных станках с базированием по шейкам вала.

6. Черновое и чистовое фрезерование зубьев на зубофрезерном станке с базированием на центровые отверстия.

7. Шлифование зубьев на зубошлифовальном станке.

8. Чистовое шлифование поверхностей вращения на кругло-шлифовальном станке.

9. Термическая обработка – закалка зубьев до HRC 38-50 на глубину 1 мм, отпуск.

10. Доводка подшипниковых шеек вала на круглошлифовальном станке

11. Однократное сверление отверстия Æ12 мм, на вертикально-сверлильном станке.

12. Снятие заусенцев.

13. Промывка, пассивация, сушка.

14. ОПК.

Расчет операционных припусков, размеров.

Минимально необходимый припуск на переход определяется по формуле:

Zmin=Ti-1+Ri-1+ Ö(r2i-1+ e2i )

r-погрешность формы заготовки r=0.35 мкм/мм

Расчет операционных припусков на подшипниковые шейки вала Æ35:

Получистовая токарная обработка:

Zmin=160+90+ Ö(12.252+ 1102)=360,68мкм

Так как это поверхность вращения, то берем припуск на диаметр, т.е. 2 Zmin=721,36мкм

Чистовая токарная обработка:

Zmin=40+40+ Ö(0,8582+ 52)=85,073мкм

2Zmin=170,146мкм

Предварительное шлифование:

Zmin=20+30+Ö(0,0432+0)=50,043мкм

2Zmin=100,086мкм

Чистовое шлифование:

Zmin=10+20+Ö(0+0)=30мкм

2Zmin=60мкм

Тонкое шлифование (доводка):

Zmin=6+12+Ö(0+0)=18мкм

2Zmin=36мкм

Расчет операционных припусков на Æ64мм:

Получистовая токарная обработка:

Zmin=160+90+ Ö(22.42+ 1102)=362,258мкм

2Zmin=724,516мкм

Чистовая токарная обработка:

Zmin=40+40+ Ö(1,5682+ 52)=85,24мкм

2Zmin=170,48мкм

Однократное шлифование:

Zmin=20+30+Ö0,07842=50,078мкм

2Zmin=100,156мкм

Расчет операционных припусков на размер 215мм:

Фрезерование торцев:

Zmin=90+160+ Ö(75,252+ 1102)=383,276мкм

2Zmin=766,552мкм

Черновая токарная обработка:

Zmin=40+40+ Ö(3,7632+52)=86,258мкм

2Zmin=172,516мкм

Чистовая токарная обработка:

Zmin=20+30+ Ö0,1132=50,113мкм

2Zmin=100,226мкм

Расчет припусков заносим в таблицу 1.

|

Технологические переходы обработки поверхностей |

Элементы припуска |

Zmin, мкм |

Расчетный размер, мм |

Допуск, мкм |

Предельный размер, мм |

Предельное значение припусков, мкм |

|||||

|

Æ50h6 |

Rzi-1 |

Ti-1 |

r i-1 |

i-1 |

2zmin |

dр |

s |

dmax |

dmin |

2zпрmin |

2zпрmax |

|

Размер заготовки |

150 |

250 |

2150 |

36,081 |

250 |

36,35 |

36,1 |

||||

|

Черновая токарня обработка |

50 |

50 |

129 |

110 |

722 |

35,359 |

250 |

35,65 |

35,4 |

800 |

950 |

|

Чистовая токарная обработка |

30 |

30 |

86 |

5 |

171 |

35,188 |

62 |

35,262 |

35,2 |

200 |

450 |

|

Предварительное шлифование |

10 |

20 |

43 |

0 |

100 |

35,088 |

39 |

35,129 |

35,09 |

100 |

172 |

|

Чистовое шлифование |

5 |

10 |

0 |

0 |

60 |

35,028 |

25 |

35,055 |

35,03 |

60 |

99 |

[z4]=S4-S6

S4min= z4min+ S6max=0.10+215=215.1

S4max= S4min+TS4=215.1+0.1=215.2

[z5]=S4-S6+S7-S5

S5min= S4max-S6min+S7max-z5max=215.2-214.8+23-0.1=23.3

S5max=23.3+0.1=23.4

[z2`]=S3-S4

S3min= S4max+z2`min=215.2+0.1=215.3

S3max=215.3+0.2=215.5

[z3]=S3-S4+S5-S1

S1min= S3max-S4min+S5max-z3max=215.5-215.1+23.4-0.2=23.6

S1max=23.6+0.1=23.7

[z2]=S2-S3

S2min= S3max+z2min=215.5-0.1=215.4

S2max=215.4+0.2=215.6

[z1`]=Sз-z1-S2

Sз min= S2max+z1`min+z1max=0.3+0.7+215.6=216.6

Sз max=216.6+0.46=217.06

Выбор средств технологического оснащения.

Выбор оборудования

В условиях крупносерийного производства целесообразно применение копировальных полуавтоматов, станков с ЧПУ, специализированных станков, для простых операций можно использовать универсальные станки.

При выборе оборудования руководствуемся основными параметрами станков, проверяя, возможно ли выполнение данной операции на данной заготовке с обеспечением требуемых параметров точности и шероховатости.

Фрезерование торцев и обработку центровых отверстий производим на фрезерно-центровальном полуавтомате МР-71М.

Черновое и чистовое обтачивание контура детали можно выполнять

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.