Вспомогательные: силы инерции при торможении вагона, усилие распора сыпучих или жидких грузов, силы взаимодействия колеса с рельсом, силы воздействия рычажной тормозной передачи.

Рисунок 7 – Схема приложения сил на вагон

1.4.1. Вертикальная статическая нагрузка

![]()

где ![]() – осевая нагрузка,

– осевая нагрузка, ![]() = 230 кН

= 230 кН

![]() – число осей в вагоне,

– число осей в вагоне, ![]() = 4.

= 4.

![]() кН

кН

1.4.2. Динамическая нагрузка

![]()

где ![]() – коэффициент вертикальной

динамики;

– коэффициент вертикальной

динамики;

где ![]() – среднее значение коэффициента

вертикальной динамики;

– среднее значение коэффициента

вертикальной динамики;

![]() – параметр

распределения, для пассажирских вагонов

– параметр

распределения, для пассажирских вагонов ![]() =1,0;

=1,0;

![]() – доверительная

вероятность,

– доверительная

вероятность, ![]() =0,97.

=0,97.

Среднее значение![]() =

=

где ![]() – коэффициент равный для кузова,

– коэффициент равный для кузова,

![]() =0,05;

=0,05;

в – коэффициент учитывающий осность тележки, в=1;

![]() – конструктивная скорость,

– конструктивная скорость, ![]() =45 м/с;

=45 м/с;

![]() – статический прогиб,

– статический прогиб, ![]() =0,2 м;

=0,2 м;

![]()

![]()

![]() кН

кН

1.4.3. Боковые силы

Центробежная сила:

![]()

где ![]() – коэффициент

учитывающий величину непогашенного центростремительного ускорения кривой,

для грузовых вагонов,

– коэффициент

учитывающий величину непогашенного центростремительного ускорения кривой,

для грузовых вагонов,

![]() =0,1

=0,1

![]()

Ветровая нагрузка:

![]()

где ![]() – удельное давление ветра на

боковую стену кузова,

– удельное давление ветра на

боковую стену кузова, ![]() = 0,5 кН/м2;

= 0,5 кН/м2;![]()

F – площадь боковой проекции кузова вагонов, F= 90,365 м2

![]()

![]()

![]() кН.

кН.

1.4.4. Продольные нагрузки задаются нормами для

расчета вагонов на прочность и не определяются.

Для I режима нагружения (при трогании поезда с места.)

![]() МН

(+250 т.с)

МН

(+250 т.с)

Для II режима нагружения(движение пассажирского вагона в грузовом поезде на расчетном подъеме )

![]() МН (-150 т.с)

–

МН (-150 т.с)

–

Для III режима (движение поезда с максимальной скоростью)

![]() МН

(+100 т.с)

МН

(+100 т.с)

1.4.5. Силы инерции при торможении вагона.

![]()

где ![]() – коэффициент учитывающий темпы

замедления вагона при торможении, при плановом торможении,

– коэффициент учитывающий темпы

замедления вагона при торможении, при плановом торможении, ![]() =0,2.

=0,2.

Вопрос 5 – Материалы, применяемые для изготовления

вагонов, и допускаемые напряжения

1. Пассажирские вагоны изготовляются из следующих материалов:

1.1. Рама кузова и его каркас – из низколегированных сталей 09Г2С по ГОСТ19281.

Характеристики: предел текучести – ![]() = 310 МПа, предел прочности –

= 310 МПа, предел прочности – ![]() = 450 МПа, относительное удлинение –

= 450 МПа, относительное удлинение – ![]() =20%.

=20%.

1.2. Металлическая обшивка стен и крыш – коррозионностойкая низколигировання сталь 10ХНДП по ГОСТ 19281.

Характеристики: предел текучести – ![]() =350 МПа; предел прочности –

=350 МПа; предел прочности – ![]() =480 МПа;

=480 МПа;

относительное удлинение – ![]() =20%.

=20%.

Также допускается использование углеродистых сталей Ст3СП5 по ГОСТ 535 или ГОСТ 380; Ст5СП5

Характеристики: предел текучести – ![]() =255 МПа; предел прочности –

=255 МПа; предел прочности – ![]() =310 МПа.

=310 МПа.

1.3. Литые детали тележек (рамы, надрессорные балки), а также детали 1 группы автосцепного устройства (корпус автосцепки, упоры, тяговый хомут) – изготавливают из низколегированных сталей марок: 20ГЛ, 20ГФЛ, 20ГФТЛ.

Характеристики:![]() =310…350

МПа;

=310…350

МПа; ![]() =450…500 МПа;

=450…500 МПа; ![]() =19-21%.

=19-21%.

1.4. Пружины, рессоры – из легированных сталей марок 55С2 или 60С2.

Характеристики:![]() =

700…800 МПа;

=

700…800 МПа; ![]() =1000 МПа.

=1000 МПа.

1.5. На остальные детали (вагонные оси – сталь ОсВ, сталь ОсЛ; колеса, подшипники) материал будет приведен при рассмотрении их конструкции.

2. Допускаемые напряжения являются критерием для оценки несущей способности деталей вагонов. Они задаются «нормами» и зависят от режима работы деталей, марки сталей и вида деформаций возникающих в деталях от внешней нагрузки.

Для кузова вагона изготовленного из низколегированных марок сталей, при расчете по I режиму нагружения:

![]() МПа.

МПа.

Для III режима :

![]() МПа.

МПа.

Для ходовых частей вагона рассчитываем только в

динамическом режиме нагружения ![]() МПа.

МПа.

Деталь не разрушится, если соблюдается условие ![]() , где

, где ![]() – эквивалентные напряжения в

расчетном сечении детали от всех эксплуатационных нагрузок;

– эквивалентные напряжения в

расчетном сечении детали от всех эксплуатационных нагрузок;

![]() – допустимые

напряжения.

– допустимые

напряжения.

Вопрос 6 – Колесные пары

Колесные пары предназначены для направления вагона по рельсовому пути и восприятия всех нагрузок, передающихся от вагона на рельсы и обратно.

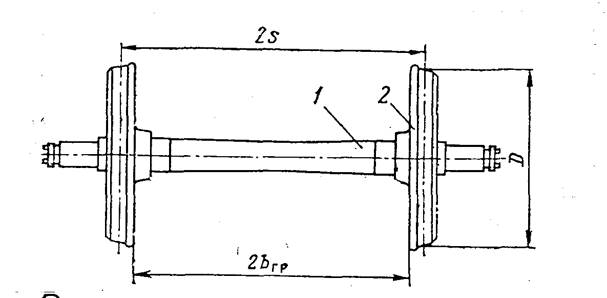

Все колесные пары состоят из оси 1 и двух колес 2. типы основные размеры и технические условия на изготовление вагонных колесных пар определяются Государственными стандартами.

Рисунок 5 – Колесная пара.

Тип колесной пары определяется типом оси и диаметром колес. Для вагонов магистральных железных дорог шириной колеи, кроме вагонов электроподвижного состава (ГОСТ 4835-80), выпускаются два типа колесных пар:РУ1Ш-950, III-950. Кроме того, в эксплуатации находятся еще три типа стандартных колесных пар постройки до 1959 и до 1964гг: РУ1-950, РУ-950, РУ-1090. под пассажирские вагонах подкатывают колесные пары типа РУ1Ш-950. со следующими характеристиками: тип оси –РУ1Ш ;

диаметр колеса –950 мм;

тип подшипников на колесной паре–качения.

Требования к колесным парам: обладать достойной прочностью, износостойкостью, иметь небольшую массу для снижения тары вагона и уменьшения динамического воздействия строения пути, а также обладать некоторой упругостью для смягчения динамических сил, возникающих при движении вагона.

Вагонная ось это элемент колесной пары, на котором укрепляются колеса. В качестве материала для изготовления вагонных осей применяются: для вагонов основных типов сталь ОсВ, для вагонов электропоездов – сталь ОсЛ. Гарантийный срок эксплуатации осей установлен 8,5 лет, а срок службы – 15лет.

Вагонные колеса различают:

– по конструкции– цельнокатные и бандажные, состоящие из колесного центра, бандажа и предохранительного кольца;

– по способу изготовления – катаные и литые;

– по диаметру, измеренному по кругу катания –950 и 1050 мм.

Колеса грузовых пассажирских вагонов изготавливают, из одной марки стали следующего химического состава: углерода 0,50-0,65; марганца 0,50-0,90; кремния 0,20-0,42; серы не более 0,04 и фосфора не более 0,035%. Содержание хрома, никеля и меди в колесной стали предусматривает

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.