2 РАЗРАБОТКА ТЕХНОЛОГИИ ОБРАБОТКИ ДЕТАЛИ

2.1 Анализ технических требований, предъявленных к детали.

Рекомендации по их обеспечению и контролю

Таблица 2.1 – Анализ технических требований на изготовление детали, рекомендации по их обеспечению и контролю

|

Номер конструктивного элемента |

Размеры и требования к их диаметральной и линейной точности |

Требования к шероховатости поверхности |

Требования к точности взаимного расположения поверхностей и осей |

Методы достижения точности: способы базирования и виды обработки |

Методы контроля и средства измерения |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

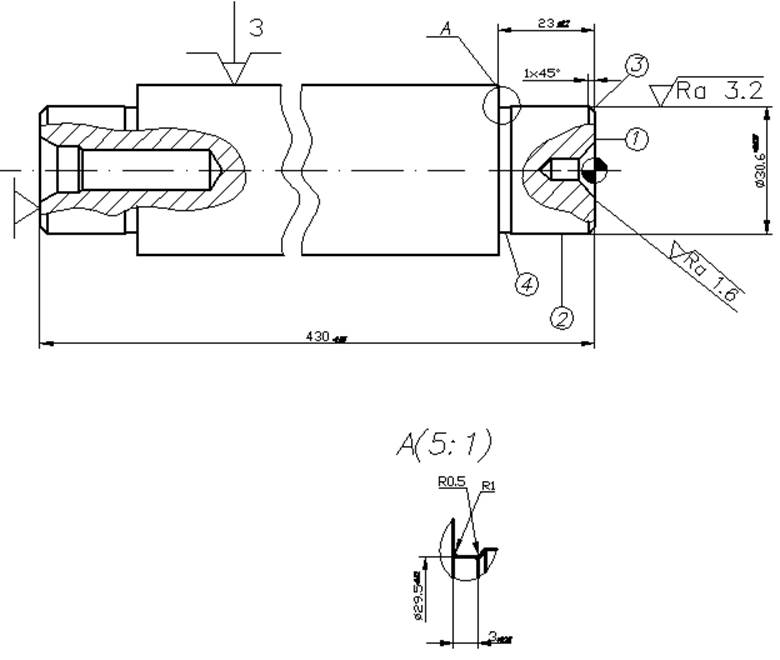

2,9 |

Ø30js6 |

0,8 |

− |

Точение черновое, чистовое, шлифование |

Скоба |

|

3 |

Ø38 |

3,2 |

-- |

Точение черновое, получистовое |

Штанген-циркуль |

|

4 |

Ø38g6 |

1,6 |

|

Точение черновое, чистовое, шлифование после обработки шлицев |

Скоба |

|

5 |

Д-8*32*38gs6*6f8 |

6,3 |

|

Шлицефрезерование, после обработки шлицев шлифование |

Шлицевое кольцо, шаблон |

|

6 |

1,6x45 |

6,3 |

− |

Точение черновое |

Визуально |

|

8,15 |

1x45 |

6,3 |

− |

Точение черновое |

Визуально |

|

10 |

Ø36 |

6,3 |

− |

Точение черновое |

Штанген-циркуль |

|

11 |

Ø 8,7 |

6,3 |

− |

Сверление |

Штанген-циркуль |

|

12 |

М10-7Н |

6,3 |

− |

Нарезание резьбы |

Пробка резьбовая |

|

13,17 |

Ø29,5 |

6,3 |

− |

Точение черновое |

Штанген-циркуль |

|

14 |

Ø11 |

6,3 |

- |

Рассверливание |

Штанген-циркуль |

|

16 |

Ø 15,6 |

1,6 |

- |

Цекование |

Штанген-циркуль |

2.2 Выбор вида и обоснование метода получения заготовки

2.2.1 Описание метода получения заготовки

Базовая

заготовка “Вал” 086.0200.138- прокат круглого сечения. В проектном варианте

предлагаю получать штучную заготовку. Вал изготовляется на прессах из стали 45

ГОСТ 1050-88 путем штамповки. Штамповка происходит следующим образом: вал

полученный прокатом подается в нагревательную печь, где нагревается до

температуры t=550![]() 50

50![]() , затем происходит отрезка на

пресс ножницах заготовки требуемой длины, затем заготовка снова нагревается в

печи толкательной 617-3500-6066 и подается на пресс, где с усилием 20кН

происходит предание заготовке требуемой конфигурации и формы. После штамповки

происходит обрезка и зачистка заусенцев, делается нормализационный отжиг и

дробеметная очистка. После очистки и контроля поковку направляют в механический

цех для обработки. Применение штамповки в мелкосерийном производстве достаточно

выгодно, так как происходит экономия материала, а затраты на изготовление

штамповки компенсируется экономией электроэнергии при снятии меньшего припуска

при обработке, а также снижением времени на обработку детали.

, затем происходит отрезка на

пресс ножницах заготовки требуемой длины, затем заготовка снова нагревается в

печи толкательной 617-3500-6066 и подается на пресс, где с усилием 20кН

происходит предание заготовке требуемой конфигурации и формы. После штамповки

происходит обрезка и зачистка заусенцев, делается нормализационный отжиг и

дробеметная очистка. После очистки и контроля поковку направляют в механический

цех для обработки. Применение штамповки в мелкосерийном производстве достаточно

выгодно, так как происходит экономия материала, а затраты на изготовление

штамповки компенсируется экономией электроэнергии при снятии меньшего припуска

при обработке, а также снижением времени на обработку детали.

2.2.2 Определение припусков и допусков по стандартам. Расчет размеров и массы заготовки, коэффициента использования материала

Материал – Сталь 45

Масса поковки

![]()

![]()

![]()

![]()

Класс точности поковки, выполненной на кривошипном горячештамповочном прессе. Закрытая штамповка Т3

Группа стали М2

Степень сложности

Выбираем С1

Разъём штампа П – плоский

Исходный индекс – 10

Таблица 2.1 - Назначение допусков и припусков на поковку

|

Номи-нальный размер детали, мм |

Шероховатость обрабаты-ваемой поверх-ности детали, Ra, мм |

Допуск на заготовку с указанием предель-ных отклонений, мм |

Основной припуск, мм |

Дополнительные припуски, мм |

Расчётный при-пуск, мм |

||

|

Смеще-ние по поверх-ности разъёма штампов |

Изогну-тость и другие отклонения формы |

Отклоне-ние меж-осевого расстоя-ния |

|||||

|

|

6.3 |

|

1,7 |

0.3 |

- |

- |

2,0 |

|

Ø38 |

3.2 |

|

1,4 |

0.3 |

0.6 |

- |

1,7 |

|

Ø |

0,8 |

|

1,5 |

0.3 |

0.6 |

- |

1,8 |

|

|

1.6 |

|

1,8 |

0.3 |

- |

- |

2,1 |

Таблица 2.2 – Расчет размеров заготовки

|

Размер выдерживаемый при обработке заданной поверхности детали, мм |

Допуск на размер детали, мм |

Шерахова-тость обработанной поверхности, Ra, мкм |

Допуск на размер заготовки, мм |

Расчетный припуск, Z, мм |

Размер заготовки (расчет) с допуском (d или Д), мм |

Исполни-тельный размер заготовки, мм |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Ø |

0,8 |

|

1,8 |

30+1,8*2=33,6 |

33,6 |

|

|

Ø38 |

3,2 |

|

1,7 |

38+1,7*2=41,4 |

41,4 |

|

|

|

1,6 |

|

2,1 |

338+2,1*2=342,2 |

342,2 |

|

|

|

6,3 |

|

2,0 |

430+2*2=434 |

434 |

|

|

23 |

6,3 |

|

23+2-2,1=22,9 |

22,9 |

Расчет массы спроектированной заготовки:

mз=mд+mотх.мех.обр., (2.1)

где mотх.мех.обр – масса удаляемого в процессе механической обработки слоя металла, кг.

mотх.мех.обр =Vотх.*ρ, кг (2.2)

где Vотх. – суммарный объём удаляемых в процессе механической обработки фигур, мм3;

ρ - плотность материала заготовки, кг/мм3; ρCталь45=7,8∙10-6 кг/мм2.

Размеры фигур устанавливаются на основе размеров обработки и табличных припусков.

Определение объема удаленных фигур:

, (2.3)

, (2.3)

где Д – диаметр заготовки, мм;

l – длина заготовки, мм.

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

![]() мм3

мм3

Vобщ= V1+V2+V3+V4+V5+V6 +V7 +V8 +V9 (2.4)

Vобщ=![]() +

+![]() +

+![]() +

+![]() +

+![]() +

+![]() =292649,5 мм3

=292649,5 мм3

mотх.мех.обр =292649,5 *7,8*10![]() =2,28

кг

=2,28

кг

mз=3,728+2,28=5,56 кг

Коэффициент использования заготовки:

(2.5)

(2.5)

где mЗ – масса рассчитанной заготовки, кг;

Пересчитанный коэффициент использования материала:

,

(2.6)

,

(2.6)

где Нрасх – пересчитанная норма расхода материала, кг (см. п.1.3, формула 1.5):

Нрасх=5,56+0,1*5,56=6,1кг

Коэффициент использования материала в базовом ТП больше чем в проектном варианте, поэтому в дальнейших расчётах принята заготовка: прокат круглого сечения.

2.3 Разработка проектного технологического процесса

2.3.1 Анализ базового технологического процесса и составление последовательности обработки для проектируемого техпроцесса

015 Токарно-револьверная с ЧПУ (станок модели 1В340ВФ10)

1.Подрезать торец 1

2.Сверлить центровочное отверстие

3.Сверлить отверстие 11

4.Рассерлить отверстие 14

5. Зенковать конусную поверхность 16

6.Точить фаску 6

020 Токарно-револьверная с ЧПУ (станок модели 1В340ВФ10)

1.Подрезать торец 7

2.Точить поверхность 9 с фаской 8

3.Точить канавку 17

4.Сверлить центровочное отверстие

030Токарна с ЧПУ (станок модели 16К20Т1)

1.Точить поверхность 2 с фоской 15

2. Точить канавку 13

035Токарна с ЧПУ (станок модели 16К20Т1)

1.Точить поверхности 3,6

2.Точить канавку 10

037Вертикально-сверлильная (станок модели 2Н135)

1.Нарезать резьбу 12

040Шлицефрезерная (станок модели 5Б352ПФ2)

1.Фрезеровать шлицы 4

055 Токарно-винторезная (станок модели 16К20 )

1.Притереть фаску с двух сторон с переустановкой

060Круглошлифовальная (станок модели 3М152МВФ2)

1.Шлифовать поверхность 2 с подшлифовкой торца

065Круглошлифовальная (станок модели 3М152МВФ2)

1.Шлифовать поверхность 9 с подшлифовкой торца

070Круглошлифовальная (станок модели 3М152МВФ2)

1. Шлифовать поверхность 4

075Шлицешлифовальная (станок модели 3451Б)

1.Шлифовать шлицы 5

2.3.2 Выбор и обоснование технологических баз

В качестве чистовых технологических баз следует принимать те элементы детали, которые являются базами конструкторскими и измерительными, что уменьшает погрешность базирования, т.к. выполняется принцип совмещения баз.

Черновой базой на первых операциях является необработанная цилиндрическая поверхность Ø40 и торец 7. На последующих операциях деталь базируется по центровым гнездам, двойная направляющая база, с упором в торец, при этом образуется опорная база. Все эти схемы базирования обеспечивают в качестве технологической базы ось детали, что позволяет выдерживать оба принципа базирования: совмещения и постоянства баз.

2.3.3 Выбор оборудования и технологической оснастки

Таблица 2.4 – Выбор оборудования.

|

Номер опера-ции |

Код и модель станка |

Наименование станка |

Стоимость станка, млн.руб. |

Паспортные данные |

||||

|

Габаритные размеры, мм |

Характе-ристика привода |

Мощ-ность, кВт |

Ряд частот. мин-1 |

Ряд подач, мм/об |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

010 020 |

381131 1П426РФ3 |

Токарно-револьверный с ЧПУ |

30462756 |

3550х 2400х 1700 |

Элекричс. |

7,5 |

50-1250 |

0,05-1,6 |

|

030 |

381630 16К20Ф3 |

Токарный с ЧПУ |

23462756 |

4930х 2310х 3050 |

Элекричс. |

11 |

10-2000 |

3-1200 1.5-600 |

|

040 |

2Н135 |

Вертикально-сверлильный |

4371890 |

915x 785x 2535 |

Элекричс. |

2,2 |

31-1400 |

0,1-1,6 |

|

080 |

16К20 |

Токарно-винторезный |

90668287 |

4650х 5460х 1665 |

Элекричс. |

11 |

10-2000 |

0,01-2,8 0,005-1,4 |

|

050 |

5Б352 |

Шлицефрезерный |

122443072 |

2000х 1810х 2450 |

элекричс. |

3.1 |

40-405 |

0,75-7,5 |

|

090 100 110 |

3М152МВФ2 |

Круглошлифовальный |

51772562 |

4970x 2330x 2180 |

элекричс. |

5 |

50-500 |

1-15 |

|

120 |

3451Б |

Шлицефрезерный |

32935343 |

2820x 1510x 1900 |

элекричс. |

3 |

2880, 4550, 6300 |

0,055-0,05 |

Таблица 2.5 – Выбор установочно-зажимных приспособлений

|

Номер и наименование операции |

Приспособление |

||||

|

Код |

Наименование |

Тип привода |

Техническая характеристика |

ГОСТ |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

010,020 Токарнаяс ЧПУ |

396111 |

Патрон самоцентрирующий |

ручной |

Зажим ключом |

ГОСТ 1654-86 |

|

030 Токарная с ЧПУ |

396111 |

Патрон самоцентрирующий |

ручной |

Зажим ключом |

ГОСТ 1654-86 |

Таблица 2.6 - Выбор режущего инструмента

|

Номер и наименование операции |

Наименование режущего инструмента, его код |

Материал режущей части |

Техниче-ская характеристика |

Обозначение, ГОСТ |

Приме-няемая СОТС |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

010,020 Токарная с ЧПУ |

392133 Резец проходной |

Т15К6 |

20х25 |

ГОСТ 18878-73 |

Эмульсия |

|

Т15К6 |

20х25 |

ГОСТ 18893-73 |

Эмульсия |

||

|

030 Токарная с ЧПУ |

392133 Резец проходной |

Т15К6 |

20х25 |

ГОСТ 18878-73 |

Эмульсия |

Таблица 2.7 - Выбор вспомогательного инструмента

|

Номер и наимено-вание операции |

Наименование вспомо-гательно-го инструмента, его код |

Установка |

Обозначение, ГОСТ |

|||

|

вспомогательного инструмента на станке |

режущего инструмента на вспомогательном |

|||||

|

Способ |

Размеры посадочного элемента |

Способ |

Размеры посадочного элемента |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

010,020 Токарная с ЧПУ |

392800 Резцедержатель |

В гнездо 1 РВ |

По величине гнезда РГ |

Механическое крепление |

По державке гнезда; 25х25 16х16 |

- |

|

030,040 Токарная с ЧПУ |

392800 Резцедержатель |

В гнездо 1 РВ |

По величине гнезда РГ |

Механическое крепление |

По державке гнезда; 25х25 16х16 |

- |

|

Номер и наименование операции |

Наименовние инструмента, его код |

Диапазон измерения инструмента |

Точность измерения инструмента |

Допуск измеряе-мого размера |

Обзначение, ГОСТ |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

010,020 Токарная с ЧПУ |

393311 Штангенциркуль |

0-125 |

0,1 |

1,0 0,5 |

ГОСТ 166-80 |

|

030 Токарная с ЧПУ |

393311 Штангенциркуль |

0-125 |

0,1 |

1,0 0,5 |

ГОСТ 166-80 |

Таблица 2.8 - Выбор измерительного инструмента.

2.4.1 Определение межоперационных припусков и операционных

размеров

Таблица 2.6 – Определение последовательности обработки детали.

|

Последовательность

механической обработки Ø30js6 |

Точность обработки |

Способ базирования детали в приспособлении |

Расчет погрешности установки,Eу мм |

|

|

Квалитет с допуском |

Шераховато-сть, Rа, мкм |

|||

|

Паковка |

- |

- |

||

|

Черновое точение |

13(0,33) |

12,5 |

В цанговом патроне |

|

|

Чистовое точение |

9(0,084) |

3,2 |

||

|

Шлифование |

7(0,025) |

1,6 |

В центрах |

Eу=0 |

Таблица 2.7 – Аналитический расчет припусков, мм

|

Переходы механической обработки поверхности Ø30js6 |

Rz |

h |

ρ |

EУ |

Расчет-ный припуск 2Zmin |

Расчет-ный размер Dp |

Допуск |

Предельный размер |

Предельный размер |

||

|

d |

dmax |

2Zminпр |

2Zmaxпр |

||||||||

|

Паковка |

0.2 |

0.25 |

1,36 |

— |

— |

34,223 |

1,39 |

34,3 |

35,9 |

— |

— |

|

Черновое точение |

0.05 |

0.05 |

0,08 |

0.06 |

3,62 |

30,6035 |

0,33 |

30,61 |

30,94 |

3,69 |

4,96 |

|

Чистовое точение |

0.03 |

0.03 |

0,068 |

0,06 |

0,36 |

30,2435 |

0.084 |

30,244 |

30.328 |

0,366 |

0,612 |

|

Шлифование |

- |

- |

- |

0 |

0,25 |

29,9935 |

0.013 |

29,994 |

30,007 |

0,25 |

0,116 |

|

Суммарный припуск: |

4,306 |

5,688 |

|||||||||

![]() (2.8)

(2.8)

ρсм=0.8 мм

ρкор=1.1мм

![]() мм

мм

ρчерн=1,36∙0,06=0,08 мм

ρчист=1,36∙0,05=0,068 мм

(2.9)

(2.9)

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

2Zomax-2Zomin=TДз-ТДД

5,688-4,306=1,39-0,013

1,382=1,382

2Z0ном=Z0min+Bз-Вд

Дзном=30+3,1=33,1мм

Таблица 2.8 – Табличный расчет припусков.

|

Переходы механической обработки поверхности

Ø30js6 |

Точность обработки |

Припуск табличный, Z, мм |

Расчёт размеров заготовки d или D, мм |

||

|

квалитет |

Допуск, мм |

Шероховатость, Rа, мкм |

|||

|

Шлифование |

Js6 |

3 |

0.8 |

0.6 |

30.6 |

|

Получистовое точение |

h10 |

0,1 |

6,3 |

1,5 |

33.6 |

|

Черновое точение |

h14 |

0,47 |

12,5 |

2,5 |

36.1 |

|

Паковка |

— |

2 |

100 |

— |

36.1+2.5=38.6 |

Размер заготовки: Ø38![]()

2.4.2 Определение режимов резания на проектируемые операции (переходы). Сводная таблица режимов резания

Аналитический расчет режимов резания.

Операция 020 −Токарно-револьверная с ЧПУ

Точить поверхность 9 с фаской 8

I Выбор режущего инструмента

Для обработки принят проходной упорный резец, оснащенный пластинами из быстрорежущей стали сплава Т15К6 по ГОСТ 24359-80.

![]() ,

, ![]() ,

, ![]()

II Расчет режимов резания

1 Глубина резания t, мм

t=1,8 мм

2 Подача Sо, мм/зуб

Рекомендуемая: Sо= 0,5 мм/об

3 Стойкость Т, мин.

Т=60 мин

4 Скорость резания Vрез, м/мин

,

м/мин (2.10)

,

м/мин (2.10)

где Сν=350 m=0,2;

х=0,15; y=0,35;

Кν=Кмν∙Кпν∙Кuν, (2.11)

(2.12)

(2.12)

где n=0,9;

К![]() =1,2

=1,2

![]()

Кмν=1,25

Кnν=1,2

Кuν=1,2

,

м/мин

,

м/мин

5 Частота вращения n, мин-1

,

мин (2.13)

,

мин (2.13)

мин-1

мин-1

Корректировка по паспорту станка: n=2500мин-1

6 Действительная скорость резания Vд, м/мин

,

м/мин (2.14)

,

м/мин (2.14)

м/мин

м/мин

7 Проверочный расчёт:

По мощность резания:

(2.19)

(2.19)

кВт

кВт

Nрез≤1,2Nдв∙η (2.20)

Nдв=7,2 кВТ

η=0,8

5,5≤1,2∙7,2∙0,8

5,5≤6,9 кВт

Обработка возможна

III Машинное время

,

мин

,

мин

Lр.х.=lрез+y+Δ (2.21)

y=1,8![]() ctg60=1,02 мм

ctg60=1,02 мм

Δ=3 мм

Lр.х.=21+1,02+3=25,02 мм

(2.22)

мин

мин

Табличный расчёт режимов резания

Операция 010 − Сверлильная

Сверлить отверстий 11 Ø 8,7 мм

I Выбор режущего инструмента

Для обработки принято спиральное сверло из быстрорежущей стали Р6М5 Ø 8,7 мм.

II Расчёт режимов резания:

1 Глубина резания, t, мм

t = D/2 = 8,7/2 = 4,35 мм

2 Подача

Рекомендуемая Sо = (0,12 ÷0,20) мм/об

Принимаемая Sо = 0,12 мм/об

3 Стойкость Т, мин

Т = 40 мин-1

4Скорось резания Vрез,м/мин

Vрез = Vтабл× К 1× К 2 ×К3, м/мин

где К 1= 0,8; К 2 =1 ; К 3= 1;

Vтабл=28,8 м/мин

V рез= 28,8 ×0,8×1×1=23,04 м/мин

5 Частота вращения n, мин-1

n= ,

мин-1 (2.23)

,

мин-1 (2.23)

n= =

843 мин-1

=

843 мин-1

6 Действительная скорость резания Vд, м/мин

Vд= ,

м/мин (2.24)

,

м/мин (2.24)

Vд= =23,02

м/мин

=23,02

м/мин

7 Проверочный расчёт по мощности резания

Nрез≤1,2 × Nд×η (2.25)

N рез≤1,2 ×30 ×0,8

0,9≤28,8

Обработка возможна

III Расчёт машинного времени, Тм, мин

Тм =  ,

мин (2.26)

,

мин (2.26)

Lр.х.=lрез+∆+y, мм (2.27)

∆=(1÷3) мм

Принимаемое значение ∆=2 мм

y=4,35![]() ctg118=7,25

мм (2.28)

ctg118=7,25

мм (2.28)

lрез=40 мм

Тм =  =

0,48 мин

=

0,48 мин

Таблица 2.9 – Сводная таблица режимов резания.

|

Номер операции и модель станка |

Номер позиции, перехода |

Наименование установа, суппорта, перехода |

D или В, мм |

t, мм |

lРЕЗ, мм |

LРХ, мм |

i |

Подача |

n, мин-1 |

v, м мин |

ТО, мин |

ТМВ, мин |

|||||||||||||

|

SО, мм об |

SМ, мм мин |

||||||||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

||||||||||||

|

010 1П426Ф3 |

1 |

Точить торец 1 и поверхность 2 |

432 |

2,1 |

20 |

24 |

2 |

0,35 |

157 |

450 |

100 |

0,45 |

|||||||||||||

|

2 |

Сверлить центровочное отв. |

4 |

2 |

7 |

10 |

1 |

0,1 |

159 |

1590 |

20 |

0,11 |

||||||||||||||

|

3 |

Сверлить отв. 11 |

8,7 |

4,35 |

40 |

49,25 |

1 |

0,12 |

101 |

843 |

23 |

0,48 |

||||||||||||||

|

4 |

Рассверлить отв. 14 |

11 |

1,15 |

9 |

11 |

1 |

0,1 |

59,7 |

752 |

20 |

0,18 |

||||||||||||||

|

5 |

Цековать конусную пов. 16 |

15,6 |

2,3 |

3,9 |

3,9 |

1 |

0,4 |

204 |

510 |

25 |

0,019 |

||||||||||||||

|

6 |

Точить поверхность 2 и 15 |

30,6 |

0,5 |

23 |

25 |

1 |

0,35 |

200 |

800 |

100 |

0,125 |

||||||||||||||

|

7 |

Точить канавку 13 |

29,5 |

3 |

0,25 |

20,5 |

1 |

0,1 |

267 |

600 |

60 |

0,07 |

||||||||||||||

|

1,48 |

|||||||||||||||||||||||||

|

020 1П426Ф3 |

1 |

Точить торец 7 и поверхность 9 |

432 |

2,1 |

20 |

24 |

2 |

0,35 |

157 |

450 |

100 |

0,45 |

|||||||||||||

|

2 |

Точить поверхность 9 и 8 |

30,6 |

0,5 |

23 |

25 |

1 |

0,35 |

200 |

800 |

100 |

0,125 |

||||||||||||||

|

3 |

Точить канавку 17 |

29,5 |

3 |

0,25 |

20,5 |

1 |

0,1 |

267 |

600 |

60 |

0,07 |

||||||||||||||

|

4 |

Сверлить центровочное отверстие |

4 |

2 |

7 |

10 |

1 |

0,1 |

159 |

1590 |

20 |

0,11 |

||||||||||||||

|

1.24 |

|||||||||||||||||||||||||

|

030 Токарная с ЧПУ 16К20Ф3 |

1 |

Точить поверхности 3,6 |

39 |

0,5 |

388 |

393 |

1 |

0,5 |

225 |

450 |

100 |

1,7 |

|||||||||||||

|

38,6 |

0,2 |

388 |

393 |

1 |

0,35 |

157 |

600 |

100 |

2,5 |

||||||||||||||||

|

2 |

Точить канавку 10 |

36 |

1,9 |

1 |

3 |

1 |

0,5 |

267 |

619 |

70 |

0,01 |

||||||||||||||

|

0.34 |

|||||||||||||||||||||||||

|

040 2Н135 |

2 |

Нарезать резьбу 12 |

М12-7H |

34 |

37 |

1 |

1,5 |

292,5 |

200 |

6,1 |

0,12 |

||||||||||||||

|

050 5Б352 |

1 |

Фрезеровать шлицы 4 |

6 |

4,3 |

350 |

400 |

1 |

0,5 |

129 |

258 |

65 |

3,1 |

|||||||||||||

|

080 16К20 |

1 |

Притереть фаску с двух сторон с переустановкой |

-- |

||||||||||||||||||||||

|

090 3М152МВФ2 |

1 |

Шлифовать поверхность 2 с подшлифовкой торца |

30js6 |

0,25 |

23 |

26 |

1 |

0,002 |

0,24 |

120 |

25 |

1,04 |

0.02+ 0.02 |

||||||||||||

|

0.04 |

|||||||||||||||||||||||||

|

100 3М152МВФ2 |

1 |

Шлифовать поверхность 9 с подшлифовкой торца |

30js6 |

0,25 |

23 |

26 |

1 |

0,002 |

0,24 |

120 |

25 |

1,04 |

0.02+ 0.02 |

||||||||||||

|

0.04 |

|||||||||||||||||||||||||

|

110 3М152МВФ2 |

1 |

Шлифовать поверхность 4 |

38g6 |

0,3 |

376 |

380 |

1 |

0,5 |

150 |

300 |

25 |

2,5 |

0.02+ 0.02 |

||||||||||||

|

0.04 |

|||||||||||||||||||||||||

|

120 3451Б |

1 |

Шлифовать шлицы 5 |

6f8 |

0,3 |

350 |

360 |

1 |

0,5 |

15 |

500 |

30 |

8,4 |

|||||||||||||

2.4.3 Нормирование проектируемой операции. Сводная таблица норм время

050 −Вертикально-сверлильная

(Станок модели 2Н135)

1. Туст =0,35- карта 16

2.Время на переходы (карта 18 лист 1-2) :

tп=0,23 мин

3. tизм=0,3 – карта 86 лист 7

4. Рассчитать вспомогательное время на операцию

Тв = tус+ tп+ tизм=0,3+0,23+0,35=1,18 мин

5. Рассчитать оперативное время на операцию

Топ= То+Тв=0,12+1,18=1,3 мин

6. αобс=3,5 – карта 28

7. αотл =4 - карта 88

8. Определяем Тшт=1.3*(1+(3,5+4/100))=1.29 мин

9. Определяем Тзп= 10 мин

10. Определяем Тшт-к=1.29+10/50=1,49 мин

|

Номер операции и модель станка |

То |

Тв |

Тца |

Топ |

α, % |

α, % |

Тшт |

Тп-з |

nд |

Тшт-к |

|||

|

tус |

tп (Тмв) |

tуп |

tизм |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

010 1П246РФ3 |

1,5 |

0.19 |

1,48 |

0,07 |

(0,42) |

2,98 |

5,14 |

3,5 |

4 |

5,21 |

49 |

50 |

6,19 |

|

020 1П246РФ3 |

0,75 |

0.19 |

1,24 |

0,07 |

(0,3) |

2 |

3,8 |

3,5 |

4 |

3,88 |

49 |

50 |

4,86 |

|

030 16К20Ф3 |

4,21 |

0.19 |

0.34 |

0,07 |

(0,22) |

4,55 |

5,37 |

3 |

4 |

5,74 |

25 |

50 |

6,24 |

|

040 2Н135 |

0,12 |

0,35 |

0,23 |

-- |

0,3 |

-- |

1,2 |

3,5 |

4 |

1,29 |

10 |

50 |

1,49 |

|

050 5Б352 |

3,1 |

0,34 |

1,6 |

-- |

0,25 |

-- |

5,29 |

4 |

3,5 |

5,69 |

18 |

50 |

6,05 |

|

080 16К20 |

-- |

-- |

-- |

-- |

-- |

-- |

-- |

-- |

-- |

-- |

-- |

-- |

-- |

|

090 3М152МВФ2 |

1,04 |

0,33 |

0.04 |

0,86 |

(0,12) |

1,08 |

2.27 |

8 |

4 |

2.54 |

25,15 |

50 |

3 |

|

100 3М152МВФ2 |

1,04 |

0,33 |

0.04 |

0,86 |

(0,12) |

1,08 |

2,27 |

8 |

4 |

2.54 |

25,15 |

50 |

3 |

|

110 3М152МВФ2 |

2,5 |

0,33 |

0.04 |

0,86 |

(0,2) |

2,54 |

3.73 |

8 |

4 |

3.5 |

25,15 |

50 |

4 |

|

120 3451Б |

8,4 |

0,33 |

0,7 |

-- |

0,25 |

-- |

9,68 |

3,5 |

4 |

10,4 |

29 |

50 |

10,9 |

Таблица 2.10 − Сводная таблица норм времени

2.4.4 Разработка управляющей программы (УП) обработки детали

Операция 020: Токарная с ЧПУ

Исходные данные:

Станок - токарный с ЧПУ модели 1П426Рф3;

УЧПУ – 2Р22;

Деталь типа «вал»;

Материал – Сталь 45 ГОСТ 1050-88;

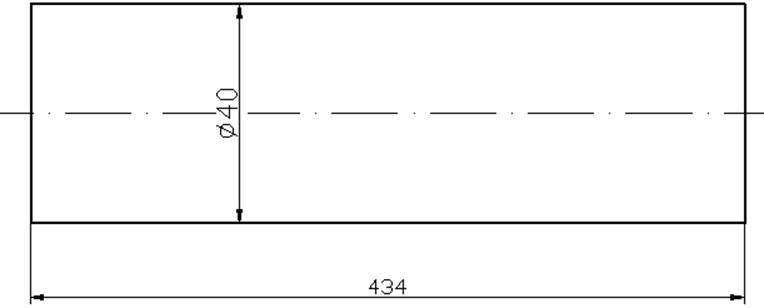

Заготовка – прокат Ø40x434 мм.

Тип производства – мелкосерийный.

Рисунок 2.2- Эскиз заготовки.

Рисунок 2.3- Эскиз детали.

Таблица 2.11- Последовательность обработки детали

|

№ перехода |

Содержание перехода |

Режущий инструмент |

Режимы резания |

|

1 |

2 |

3 |

4 |

|

1 |

Точить торец 1 и поверхность 2, выдерживая размер Ø31,6 |

Токарный проходной резец, оснащенный пластиной из твердого сплава Т15К6 |

S=0.35 мм/об n=450 мин-1 |

|

2 |

Точить поверхности 2 и 3 |

Токарный проходной резец, оснащенный пластиной из твердого сплава Т15К |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.