3 ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

3.1 Расчетно-конструкторский анализ станочного приспособления.

3.1.1 Описание конструкции и принципа работы приспособления

Согласно проектируемого технологического процесса на операции (040) применяется специальное приспособление с винтовым зажимом. Приспособление предназначено для обработки детали “Корпус крышки“ на сверлильном с ЧПУ станке СС2В05ПМФ4.

Деталь устанавливается обработанным отверстием 15 Ø 50+0,025 на поверхность Ø 50g6 пальца 8 до упора в торец.

Опоры 3,4,5 ориентируют деталь в вертикальном положении. В горизонтальном положении деталь ориентируется при помощи призмы 12. Перемещение и прижим призмы осуществляется при помощи рукоятки 9, через винт 11

Сверху деталь прижимается прижимом 2, который устанавливается по Ø40Н11 на то же палец 8 . Прижим детали осуществляется непосредственно опорам7.

Зажим детали прижимом осуществляется при помощи гайки 25 через шайбу6.

В пальце на поверхности Ø 40Н11 имеется впрессованный штифт, который выполняет функцию направляющей по пазу, на внутренней поверхности Ø40d11, прижима 2 .

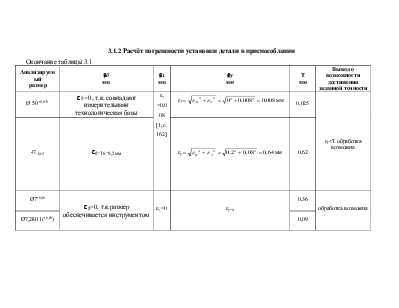

3.1.2 Расчёт погрешности установки детали в приспособлении

Окончание таблицы 3.1

|

Анализируемый размер |

Eб мм |

Eз мм |

Eу мм |

Т мм |

Вывод о возможности достижения заданной точности |

|

Ø 50+0,025 |

εб =0, т.к. совпадают измерительнаяи технологическая базы |

εз =0,008 [1, с. 162] |

εу |

0,025 |

εу<T обработка возможна |

|

47-0,62 |

εб=Т6=0,2мм |

εу |

0,62 |

||

|

Ø7+0,36 |

εб=0, т.к.размер обеспечивается инструментом |

εз =0 |

εу=0 |

0,36 |

обработка возможна |

|

Ø7,2H11(+0,09) |

0,09 |

3.1.3 Расчёт параметров силового органа приспособления

Определение сил резания 1 Сверление:

Pо=![]() ,H; (3,1)

,H; (3,1)

где Cp=31,5; q=1; y=0,8; Kp=1;

Pо=![]() =349,45,H;

=349,45,H;

(3.3)

Для расчета принимается осевая сила резания Pо=349,45 H

Исходя из схемы закрепления заготовки рисунок 1, определяем силу зажима W заготовки:

(3,2)

(3,2)

d – расстояние от оси отверстия до места положения сил, м.

f – коэффициент трения;

M – крутящий момент, Н·м K – коэффициент запаса.

Определение коэффициента запаса [1, с. 199-207]:

K![]() , (3,3)

, (3,3)

где ![]() - гарантированный коэффициент запаса;

- гарантированный коэффициент запаса; ![]() =1,5;

=1,5;

![]() - для черновой обработки;

- для черновой обработки; ![]() =1,2;

=1,2;

![]() - коэффициент, учитывающий увеличение сил резания

из-за прогрессирующего затупления режущего инструмента;

- коэффициент, учитывающий увеличение сил резания

из-за прогрессирующего затупления режущего инструмента; ![]() =1,3;

=1,3;

![]() - коэффициент, учитывающий увеличение силы резания при

прерывистом резании;

- коэффициент, учитывающий увеличение силы резания при

прерывистом резании; ![]() =1,0;

=1,0;

![]() - коэффициент, учитывающий постоянство силы зажима при

использовании винтового зажима

- коэффициент, учитывающий постоянство силы зажима при

использовании винтового зажима ![]() =1,3;

=1,3;

![]() - при неудобном расположении рукоятки;

- при неудобном расположении рукоятки; ![]() =1,6

=1,6

![]() -коэффициент, учитываемый только при наличии крутящих

моментов, стремящихся повернуть заготовку;

-коэффициент, учитываемый только при наличии крутящих

моментов, стремящихся повернуть заготовку; ![]() =1,0;

=1,0;

![]()

W= =5435 H

=5435 H

Определение диаметра резьбы:

(3,4)

(3,4)

с – коэффициент для основных метрических резьб.

[σр] – допускаемое напряжение материала, МПа.

Принимаем винт с резьбой М16

3.2 Конструирование и расчет режущего инструмента

Рассчитать и сконструировать спиральное сверло из быстрорежущей стали, для сверления отверстия в детали «Корпус крышки» 8Д.03.111.

1.Принимаем сверло спиральное из быстрорежущей стали с коническим хвостовиком для станков с ЧПУ (по ОСТ 2-И20-80)

Геометрические параметры сверла:

D=6-30мм; L=133-296мм; l=57-175мм; 2φ=1180; Dсв=7мм; L=150мм; l=69мм.

2 Расчет режимов резания

а) Глубина резания t = 0.5×D,мм

t = 0.5×7=3,5мм б) Подача:

So = 0,1 мм/об в) Стойкость:

Т=35 мин г) Скорость резания:

(3,5)

(3,5)

где где Сv =36,3

q = 0,25

y = 0,4

m = 0,125 – показатели степени

Кν = Кмν ∙ Кпν ∙ Кuν, (3,6)

где

Кмν=0,8

Кпν=1,0

Кlν=0.7

Кν=0,8×1,0×0,7=0,56

м/мин д) Частота вращения:

м/мин д) Частота вращения:

,

(3,7)

,

(3,7)

мин-1

мин-1

е) Осевая сила

![]() , Н (3,8)

, Н (3,8)

где Ср = 9,8

q = 1,0

у = 0,7 – показатели степени

![]() ,

Н ж) Крутящий момент

,

Н ж) Крутящий момент

![]() , Н·м (3,9)

, Н·м (3,9)

где См = 0,005

q = 2,0

y = 0,8

![]() – показатели

степени (3,10)

– показатели

степени (3,10)

![]() Н·м

Н·м

3 Определяем конус Морзе

(3,11)

(3,11)

По ГОСТ 25557-82 выбираем ближайший больший конус и его основные конструктивные размеры.

Принимаем конус №0 1:19.212

D=9.045

a=3

D1=9.2

d=6.4

d2=6.1

d3=6

d2=6.1

d4max=6

l1max=50

l2max=53

l3max=56.5

l4max=59.5

b=3.9

c=6.5

emax=10.5

Rmax=4

R1=1

tmax=4

4. Определяем длину сверла, длину рабочей части

(по ОСТ 2-И20-80) L=150;l=69

5. Определяем геометрические параметры

![]()

5. Определяем конструктивные элементы

-шаг винтовой канавки

(3,12)

(3,12)

мм

мм

- диаметр сердцевины

Dc=0.14×22=0.98мм

-ширина ленточки

f0=1.6мм

-ширина пера

B=0.58×D

B=0.58×7=4.06мм

-обратная конусность =0,05205

3.3 РАСЧЕТ И КОНСТРУИРОВАНИЕ ИЗМЕРИТЕЛЬНОГО ИНСТРУМЕНТА

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.