2 РАЗРАБОТКА ТЕХНОЛОГИИ ОБРАБОТКИ ДЕТАЛИ

2.1 Анализ технических требований предъявляемых к детали. Рекомендации по их обеспечению и контролю

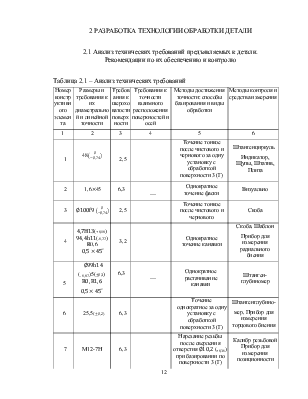

Таблица 2.1 – Анализ технических требований

|

Номер конструктивного элемента |

Размеры и требования к их диаметральной и линейной точности |

Требования к шероховатости поверхности |

Требования к точности взаимного расположения поверхностей и осей |

Методы достижения точности: способы базирования и виды обработки |

Методы контроля и средства измерения |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

||

|

1 |

48 |

2,5 |

Точение тонкое после чистового и чернового за одну установку с обработкой поверхности 3 (Г) |

Штангенциркуль Индикатор, Щупы, Штатив, Плита |

|||

|

2 |

1,6 |

6,3 |

— |

Однократное точение фаски |

Визуально |

||

|

3 |

|

2,5 |

Точение тонкое после чистового и чернового |

Скоба |

|||

|

4 |

|

3,2 |

Однократное точение канавки |

Скоба, Шаблон Прибор для измерения радиального биения |

|||

|

5 |

(- 0,87)5(

|

6,3 |

— |

Однократное растачивание канавки |

Штанген- глубиномер |

||

|

6 |

25,5 |

6,3 |

Точение однократное за одну установку с обработкой поверхности 3 (Г) |

Штангенглубиномер, Прибор для измерения торцового биения |

|||

|

7 |

М12-7Н |

6,3 |

Нарезание резьбы после сверления отверстия |

Калибр резьбовой Прибор для измерения позиционности |

|||

|

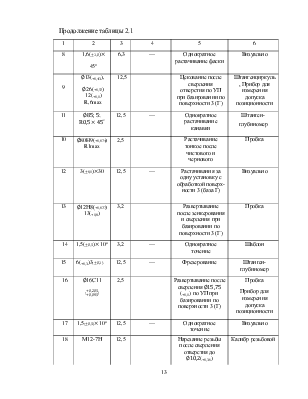

Продолжение таблицы 2.1 |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||

|

8 |

1,6( 45o |

6,3 |

— |

Однократное растачивание фаски |

Визуально |

||

|

9 |

|

12,5 |

Цекование после сверления отверстия по УП при базировании по поверхности 3 (Г) |

Штангенциркуль, Прибор для измерения допуска позиционности |

|||

|

11 |

|

12,5 |

— |

Однократное растачивание канавки |

Штангенглубиномер |

||

|

10 |

|

2,5 |

Растачивание тонкое после чистового и чернового |

Пробка |

|||

|

12 |

3( |

12,5 |

— |

Растачивания за одну установку с обработкой поверх-ности 3 (база Г) |

Визуально |

||

|

13 |

|

3,2 |

Развертывание после зенкерования и сверления при базировании по поверхности 3 (Г) |

Пробка |

|||

|

14 |

1,5( |

3,2 |

— |

Однократное точение |

Шаблон |

||

|

15 |

6(+0,3)3( |

12,5 |

— |

Фрезерование |

Штанген-глубиномер |

||

|

16 |

( |

2,5 |

Развертывание после сверления |

Пробка Прибор для измерения допуска позиционности |

|||

|

17 |

1,5( |

12,5 |

— |

Однократное точение |

Визуально |

||

|

18 |

М12-7Н |

12,5 |

Нарезание резьбы после сверления

отверстия до |

Калибр резьбовой |

|||

|

Окончание таблицы 2.1 |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||

|

19 |

1,6( 45o |

6,3 |

— |

Однократное растачивание фаски |

Визуально |

||

|

20 |

48 18,5 (-0,52) |

2,5 |

— |

Фрезерование |

Штангенциркуль Прибор для измерения плоскостности |

||

|

21 |

23( |

2,5 |

— |

Растачивание тонкое после чистового и чернового |

Штангенглубиномер |

||

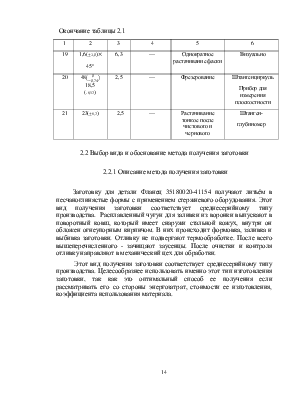

2.2 Выбор вида и обоснование метода получения заготовки

2.2.1 Описание метода получения заготовки

Заготовку для детали Фланец 35180020-41154 получают литьём в песчаноглинястые формы с применением стержневого оборудования. Этот вид получения заготовки соответствует среднесерийному типу производства. Расплавленный чугун для заливки из воронки выпускают в поворотный ковш, который имеет снаружи стальной кожух, внутри он обложен огнеупорным кирпичом. В них происходит формовка, заливка и выбивка заготовки. Отливку не подвергают термообработке. После всего вышеперечисленного - зачищают заусенцы. После очистки и контроля отливку направляют в механический цех для обработки.

Этот вид получения заготовки соответствует среднесерийному типу производства. Целесообразнее использовать именно этот тип изготовления заготовки, так как это оптимальный способ ее получения если рассматривать его со стороны энергозатрат, стоимости ее изготовления, коэффициента использования материала.

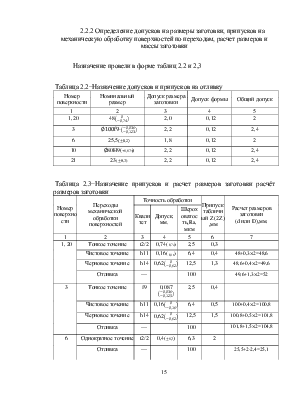

2.2.2 Определение допусков на размеры заготовки, припусков на механическую обработку поверхностей по переходам, расчет размеров и массы заготовки

Назначение провели в форме таблиц 2.2 и 2,3

Таблица 2.2−Назначение допусков и припусков на отливку

|

Номер поверхности |

Номинальный размер |

Допуск размера заготовки |

Допуск формы |

Общий допуск |

|

|

1 |

2 |

3 |

4 |

5 |

|

|

1, 20 |

48 |

2,0 |

0,12 |

2 |

|

|

3 |

|

2,2 |

0,12 |

2,4 |

|

|

6 |

25,5 |

1,8 |

0,12 |

2 |

|

|

10 |

|

2,2 |

0,12 |

2,4 |

|

|

21 |

23( |

2,2 |

0,12 |

2,4 |

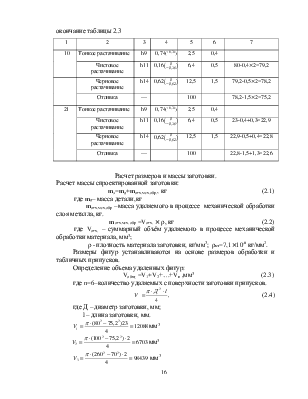

Таблица 2.3−Назначение припусков и расчет размеров заготовки расчёт размеров заготовки

|

Номер поверхности |

Переходы механической обработки поверхностей |

Точность обработки |

Припуск табличный Z (2Z) ,мм |

Расчет размеров заготовки (d или D),мм. |

||

|

Квалитет |

Допуск, мм. |

Шероховатость,Ra, мкм |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1, 20 |

Тонкое точение |

t2/2 |

0,74(-0,74) |

2,5 |

0,3 |

|

|

Чистовое точение |

h11 |

0,16(-0,16) |

6,4 |

0,4 |

48+0,3 |

|

|

Черновое точение |

h14 |

0,62 |

12,5 |

1,3 |

48,6+0,4 |

|

|

Отливка |

— |

100 |

49,6+1,3 |

|||

|

3 |

Тонкое точение |

f9 |

0,087 |

2,5 |

0,4 |

|

|

Чистовое точение |

h11 |

0,16 |

6,4 |

0,5 |

100+0,4 |

|

|

Черновое точение |

h14 |

0,62 |

12,5 |

1,5 |

100,8+0,5 |

|

|

Отливка |

— |

100 |

101,8+1,5 |

|||

|

6 |

Однократное точение |

t2/2 |

0,4( |

6,3 |

2 |

|

|

Отливка |

— |

100 |

25,5+2-2,4=25,1 |

|||

|

окончание таблицы 2.3 |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

10 |

Тонкое растачивание |

h9 |

0,74(+0,74) |

2,5 |

0,4 |

|

|

Чистовое растачивание |

h11 |

0,16 |

6,4 |

0,5 |

80-0,4 |

|

|

Черновое растачивание |

h14 |

0,62 |

12,5 |

1,5 |

79,2-0,5 |

|

|

Отливка |

— |

100 |

78,2-1,5 |

|||

|

21 |

Тонкое растачивание |

h9 |

0,74(+0,74) |

2,5 |

0,4 |

|

|

Чистовое растачивание |

h11 |

0,16 |

6,4 |

0,5 |

23-0,4+0,3=22,9 |

|

|

Черновое растачивание |

h14 |

0,62 |

12,5 |

1,5 |

22,9-0,5+0,4=22,8 |

|

|

Отливка |

— |

100 |

22,8-1,5+1,3=22,6 |

|||

Расчет размеров и массы заготовки.

Расчет массы спроектированной заготовки:

mз=mд+mотх.мех.обр., кг (2.1)

где mд– масса детали,кг

mотх.мех.обр –масса удаляемого в процессе механической обработки слоя металла, кг.

mотх.мех.обр =Vотх. ![]() ρ, кг (2.2)

ρ, кг (2.2)

где Vотх. – суммарный объём удаляемого в процессе механической обработки материала, мм3;

ρ - плотность материала заготовки,

кг/мм3; ρВЧ=7,1![]() 10-6 кг/мм2.

10-6 кг/мм2.

Размеры фигур устанавливаются на основе размеров обработки и табличных припусков.

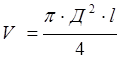

Определение объема удаленных фигур:

Vобщ =V1+V2+…+Vn ,мм3 (2.3)

где n=6–количество удаляемых с поверхности заготовки припусков.

, (2.4)

, (2.4)

где Д – диаметр заготовки, мм;

l – длина заготовки, мм.

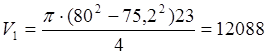

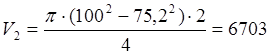

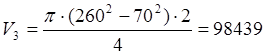

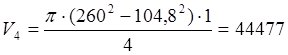

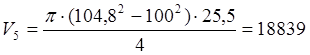

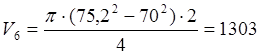

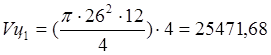

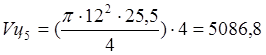

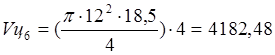

мм3

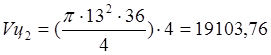

мм3

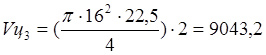

мм3

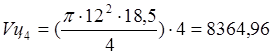

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

Vобщ=12088+18839+6703+1303+98439+44477+25471,68+19103,76+9043,2+ 8364,96+5086,8+4182,48=253101,88 мм3

mотх.мех.обр =253101,88×7,1![]() 10-6=1,79, кг

10-6=1,79, кг

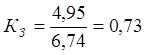

mз= 4,95+1,79=6,74кг

Коэффициент использования заготовки:

кг

(2.5)

кг

(2.5)

где mЗ – масса заготовки, кг;

кг

кг

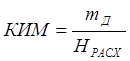

Пересчитанный коэффициент использования материала:

,

(2.6)

,

(2.6)

где Нрасх –норма расхода материала, кг (см. п.1.3, формула 1.6)

Нрасх = 4,95+0,1*4,95= 5,445мм3

При расчетах получили более высокий коэффициент использования материала в проектном варианте.

2.3 Разработка проектного технологического процесса

2.3.1 Анализ базового технологического процесса и составление последовательности обработки для проектируемого техпроцесса

На базовом предприятии деталь Фланец 35180020-41154 на данный момент обрабатывается в следующей последовательности. На операциях 010, 020, 040 на станках моделей 16К20, МРК50215 выполняется обработка всех наружных, внутренних и торцевых поверхностей с обеих сторон детали с переустановкой. Затем на операции 050, 070 на универсальном станке модели 2Н135 реже на сверлильном станке с ЧПУ модели 2С150ПМФ4, выполняется обработка отверстий под крепеж и демонтаж.

Недостатком данной технологии является: использование большого

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.