4 ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА НА УЧАСТКЕ

4.1 Определение количества оборудования на участке.

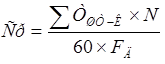

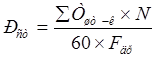

В серийном производстве пооперационное расчётное количество станков определяется по формуле:

,

шт (4.1)

,

шт (4.1)

где ΣТШТ-К - штучно-калькуляционное время операций, выполняемых на станке данной модели, мин;

N - годовой объём выпуска детали, шт;

FД - действительный годовой фонд производственного времени работы оборудования, час;

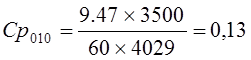

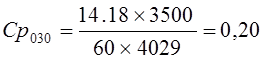

Базовый вариант:

шт.

Принимаем

шт.

Принимаем![]() =1станок

=1станок

шт.

Принимаем

шт.

Принимаем![]() =1станка

=1станка

шт.

Принимаем

шт.

Принимаем![]() =1станок

=1станок

шт.

Принимаем

шт.

Принимаем![]() =1станок

=1станок

шт.

Принимаем

шт.

Принимаем![]() =1станок

=1станок

шт.

Принимаем

шт.

Принимаем![]() =1станок

=1станок

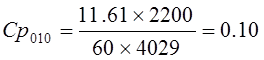

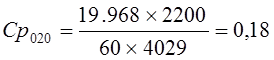

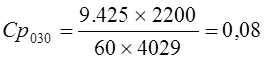

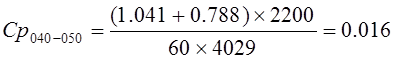

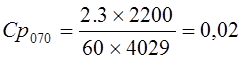

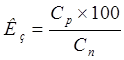

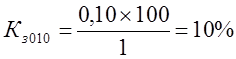

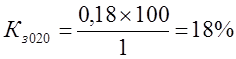

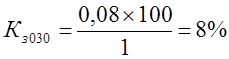

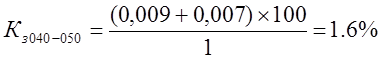

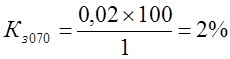

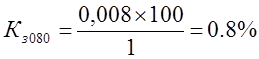

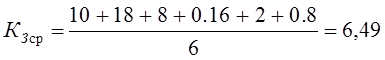

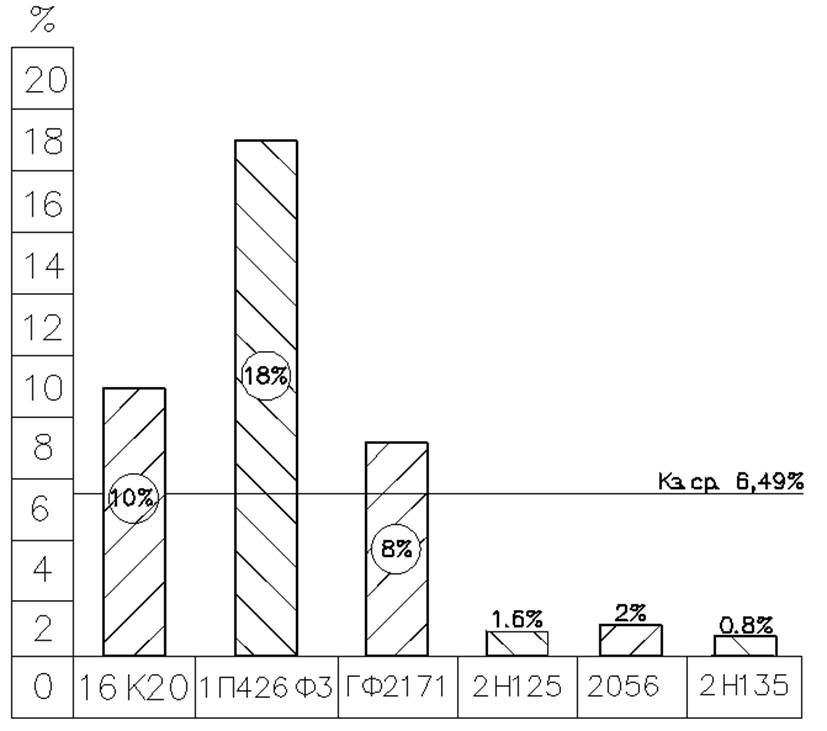

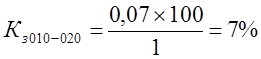

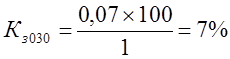

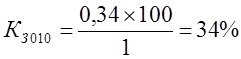

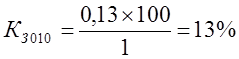

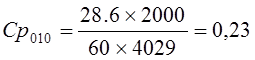

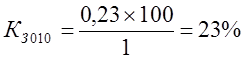

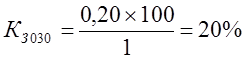

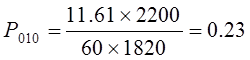

Коэффициент загрузки оборудования рассчитывается по формуле:

(4.2)

(4.2)

где Сп – принятое количество станков данной модели;

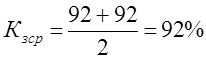

Рисунок 4.1 – График загрузки оборудования по базовому варианту обработки детали

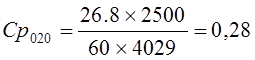

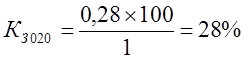

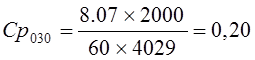

Проектируемый вариант:

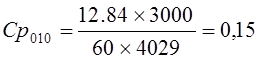

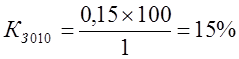

Расчётное количество станков (см. формула 4.1):

шт. Принимаем

шт. Принимаем![]() =1станок

=1станок

шт. Принимаем

шт. Принимаем![]() =1станок

=1станок

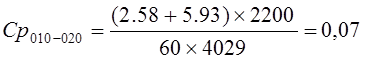

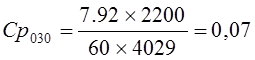

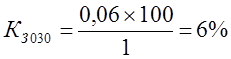

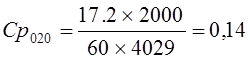

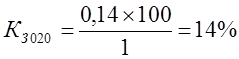

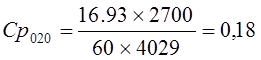

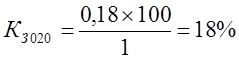

Коэффициент загрузки оборудования (см. формула 4.2):

Рисунок 4.2 – График загрузки оборудования по проектному варианту обработки детали

Таблица 4.1 - Описание механической обработки типовых деталей

|

Наимено вание и номер деталей |

Годовой объем выпуска |

Масса, кг |

Номер и наименование операции |

Модель станка |

Время обработки, мин |

|||

|

Детали |

Заготовки |

ТМ (ТЦа) |

ТВР |

ТШТ-К |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

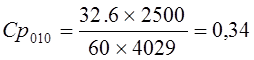

Корпус КИС 0216105Б |

2500 |

2,4 |

2,5 |

010 Токарная с ЧПУ |

16К20Ф3 |

28.3 |

0,48 |

32.6 |

|

020 Сверлильная с ЧПУ |

СС2В05ПМФ4 |

23,9 |

0,59 |

26,8 |

||||

|

Корпус КИС 2136510Б |

2100 |

2,4 |

2,5 |

010 Токарная с ЧПУ |

16К20Ф3 |

6,44 |

0,48 |

6,92 |

|

020 Сверлилрная с ЧПУ |

СС2В05ПМФ4 |

14,97 |

0,54 |

17,2 |

||||

|

Корпус ПКК 0108109А |

3500 |

1,5 |

1,68 |

010 Токарная с ЧПУ |

16А20Ф3 |

9,23 |

0,59 |

9,47 |

|

020 Сверлильная с ЧПУ |

СС2В05ПМФ4 |

30,5 |

0,59 |

36,7 |

||||

|

Ступица Н 130.02. 201-02 |

2000 |

5,81 |

7,31 |

010 Токарная с ЧПУ |

16А20Ф3 |

25,4 |

0,54 |

28,6 |

|

020 Вертикально-фрезерная с ЧПУ |

ГФ 2171 |

6,01 |

0,49 |

8,07 |

||||

|

Вилка ПКК 0141605 |

2700 |

4,32 |

6,19 |

040 Токарная с ЧПУ |

16А20Ф3 |

21,7 |

0,68 |

25,4 |

|

030 Сверлильная с ЧПУ |

СС2В05ПМФ4 |

14,18 |

0,56 |

16,93 |

||||

Догрузка станка модели 16ГС25Ф3

Корпус КИС 0216105Б

Корпус ПКК 0108109А

Ступица Н.130.02.201-02

Цапфа КИН 0214601

Догрузка станка модели СС2В05ПМФ4

Корпус КИС 0216105Б

Корпус ПКК 0108109А

Ступица Н.130.02.201-02

Корпус КИС 2136505

Вилка ПКК 0141605

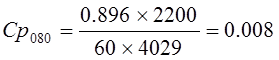

4.2 Определение количества производственных рабочих

Численность производственных рабочих для каждого рабочего места индивидуально определяется по формуле:

,

(4.3)

,

(4.3)

где Fдр – эффективный годовой фонд времени станочника; Fдр=4029 ч;

шт.

Принимаем 1

шт.

Принимаем 1

шт.

Принимаем 1

шт.

Принимаем 1

шт.

Принимаем 1

шт.

Принимаем 1

шт.

Принимаем 1

шт.

Принимаем 1

шт.

Принимаем 1

шт.

Принимаем 1

шт.

Принимаем 1

шт.

Принимаем 1

Проектный вариант:

шт. Принимаем 1

шт. Принимаем 1

шт. Принимаем 1

шт. Принимаем 1

Анализ возможности организации многостаночного обслуживания

С целью более рационального использования рабочего времени следует рассчитать возможность организации многостаночного обслуживания [9, с. 149-159].

010 Токарная с ЧПУ:

Тмо=1.41 мин; Тмв=0.28 мин;

1. Расчет времени активного наблюдения:

tа.н.=0,05×Тца=0,05×1,69=0,084 мин (4,4)

2. Расчет времени переходов от станка к станку:

tпер.=0,015×L=0,015×(1+3,7)=0,07 мин (4,5)

3. Расчет времени вспомогательного не перекрываемого

tв.н. = tус+ tуп=0,19+0,18=0,37 мин (4,6)

4. Расчет времени вспомогательного перекрываемого

tв.п. = tизм+ tан+ tпер=0,08+0,084+0,07=0,23 мин (4,7)

5. Расчет машино свободного времени

Тм.с.= Тм- tв.п.=1,69-0,37=1,32 мин (4,8)

6. Расчет времени занятости

Тзан= tус+ tуп+ tизм+ tан+ tпер =0,19+0,18+0,08+0,084+0,07=0,6мин (4,9)

7. Расчет числа станков

![]() станка (4,10)

станка (4,10)

8. Расчет продолжительности цикла многостаночного обслуживания

Тц= Тм.с+ Тзан=1,32+0,6=1,92 мин (4,11)

Анализ показал, что многостаночное обслуживание возможно, т.к. рабочий одновременно может обслуживать 3 станка.

020 Токарная с ЧПУ:

Тмо=4.04 мин; Тмв=0.71 мин;

1.Расчет времени активного наблюдения:

tа.н.=0,05×Тца=0,05×4.75=0.23 мин

2.Расчет времени переходов от станка к станку:

tпер.=0,015×L=0,015×(1+3,7)=0,07 мин

3.Расчет времени вспомогательного не перекрываемого

tв.н. = tус+ tуп=0,19+0,18=0,37 мин

4.Расчет времени вспомогательного перекрываемого

tв.п. = tизм+ tан+ tпер=0,66+0,084+0,07=0,81 мин

5.Расчет машино свободного времени

Тм.с.= Тм-tв.п.=4,75-0,81=3,94 мин

6.Расчет времени занятости

Тзан= tус+ tуп+ tизм+ tан+ tпер =0,19+0,18+0,66+0,084+0,07=1,18мин

7.Расчет числа станков

![]() станка

станка

8.Расчет продолжительности цикла многостаночного обслуживания

Тц= Тм.с+ Тзан=3,94+1,18=5,12 мин

Анализ показал, что многостаночное обслуживание возможно, т.к. рабочий одновременно может обслуживать 4 станка.

030 Cверлильная с ЧПУ:

Тмо=2,32 мин; Тмв=3,88 мин;

1.Расчет времени активного наблюдения:

tа.н.=0,05×Тца=0,05×6,2=0,31 мин

2.Расчет времени переходов от станка к станку:

tпер.=0,015×L=0,015×(1+3,1)=0,06 мин

3.Расчет времени вспомогательного не перекрываемого

tв.н. = tус+ tуп=0,19+0,16=0,35 мин

4.Расчет времени вспомогательного перекрываемого

tв.п. = tизм+ tан+ tпер=0,45+0,31+0,06=0,82 мин

5.Расчет машино свободного времени

Тм.с.= Тм+ tв.п.=6,2-0,35=5,85 мин

6.Расчет времени занятости

Тзан= tус+ tуп+ tизм+ tан+ tпер =0,19+0,16+0,45+0,31+0,06=1,17мин

7.Расчет числа станков

![]() станков

станков

8.Расчет продолжительности цикла многостаночного обслуживания

Тц= Тм.с+ Тзан=5,85+1,17=7,02 мин

Анализ показал, что многостаночное обслуживание возможно, т.к. рабочий одновременно может обслуживать 6 станков.

Наибольшее число станков может обслуживать оператор многоцелевых станков с ЧПУ: 6 станков, поэтому для построения графика его работы следует проанализировать возможности обслуживания им других деталей:

Таблица 4.2 Исходные данные

|

Номер и наименование операции |

Модель станка |

Профессия и разряд |

Тца, мин |

tус, мин |

tуп, мин |

tизм, мин |

|

040 Комплексная с ЧПУ |

ГДН630 |

Оператор 4 |

29,68 |

1,68 |

0,07 |

3,15 |

|

010 Комплексная с ЧПУ |

DMU 50 |

Оператор 4 |

3,14 |

0,11 |

0,07 |

0,98 |

Деталь: КТ0312101

040 Комплексная с ЧПУ:

Тмо=24,15 мин; Тмв=5,53 мин;

1.Расчет времени активного наблюдения:

tа.н.=0,05×Тца=0,05×29,68=1,48 мин

2.Расчет времени переходов от станка к станку:

tпер.=0,015×L=0,015×(1+3,5)=0,06 мин

3.Расчет времени вспомогательного не перекрываемого

tв.н. = tус+ tуп=1,68+0,07=1,75 мин

4.Расчет времени вспомогательного перекрываемого

tв.п. = tизм+ tан+ tпер=3,15+1,48+0,06=4,7 мин

5.Расчет машино свободного времени

Тм.с.= Тм+ tв.п.=29,68-4,7=24,97 мин

6.Расчет времени занятости

Тзан= tус+ tуп+ tизм+ tан+ tпер =1,68+0,07+3,15+1,48+0,06=6,45мин

7.Расчет числа станков

![]() станков

станков

8.Расчет продолжительности цикла многостаночного обслуживания

Тц= Тм.с+ Тзан=24,97+6,45=31,42 мин

Анализ показал, что многостаночное обслуживание возможно, т.к. рабочий одновременно может обслуживать 4 станка.

Деталь: КЗК100290201

010 Комплексная с ЧПУ:

Тмо= 0,488мин; Тмв= 2,66 мин;

1.Расчет времени активного наблюдения:

tа.н.=0,05×Тца=0,05×3,148=0,15 мин

2.Расчет времени переходов от станка к станку:

tпер.=0,015×L=0,26 мин

3.Расчет времени вспомогательного не перекрываемого

tв.н. = tус+ tуп=0,11+0,07=0,18 мин

4.Расчет времени вспомогательного перекрываемого

tв.п. = tизм+ tан+ tпер=0,98+0,15+0,11=1,24 мин

5.Расчет машино свободного времени

Тм.с.= Тм+ tв.п.=3,14-1,24=1,9 мин

6.Расчет времени занятости

Тзан= tус+ tуп+ tизм+ tан+ tпер =0,11+0,07+0,98+0,15+0,26=1,57мин

7.Расчет числа станков

![]() станка

станка

8.Расчет продолжительности цикла многостаночного обслуживания

Тц= Тм.с+ Тзан=1,9+1,57=3,47 мин

Анализ показал, что многостаночное обслуживание возможно, т.к. рабочий одновременно может обслуживать 2 станка.

Таблица 4.3 Результаты расчетов

|

Модель станка |

tа.н, мин |

tпер, мин |

tв.н., мин |

tв.п., мин |

Тм.с, мин |

Тзан, мин |

m, станки |

Тц, мин |

|

СС2В05ПМФ4 |

0,31 |

0,06 |

0,35 |

0,82 |

5,85 |

1,17 |

6 |

7,02 |

|

ГДН630 |

1,484 |

0,067 |

1,75 |

4,702 |

24,97 |

6,45 |

4 |

31,42 |

|

DMU 50 |

0,15 |

0,26 |

0,18 |

1,24 |

1,9 |

1,57 |

2 |

3,47 |

Таблица 4.4 - Расчет количества оборудования и численности производственных рабочих.

|

Номер операции |

Модель станка |

Стоимость станка, млн.руб. |

Тшт-к, мин. |

Ср. |

Сn. |

Кз,% |

Профессия рабочего и разряд работ |

разряд работ |

Рст |

Рп |

|

|

Базовый вариант механообработки |

|||||||||||

|

010 |

16К20 |

7,134 |

11,61 |

0.10 |

1 |

10 |

Токарь |

3 |

0,23 |

2 |

|

|

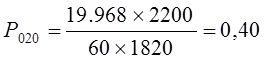

020 |

1П426Ф3 |

126,680 |

19,968 |

0.18 |

1 |

18 |

Оператор ЧПУ |

4 |

0,40 |

2 |

|

|

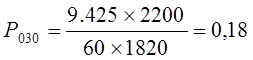

030 |

ГФ2171 |

177,202 |

9,425 |

0.08 |

1 |

8 |

Оператор ЧПУ |

3 |

0,18 |

2 |

|

|

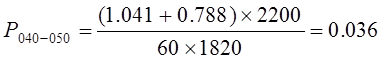

040-050 |

2Н125 |

3,873 |

1,82 |

0,016 |

1 |

0,016 |

Сверловщик |

3 |

0,036 |

2 |

|

|

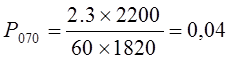

070 |

2056 |

1,172 |

2,3 |

0,02 |

1 |

2 |

Сверловщик |

3 |

0,04 |

2 |

|

|

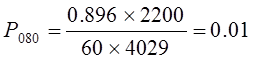

080 |

2Н135 |

3,486 |

0,896 |

0,008 |

1 |

0,8 |

Сверловщик |

3 |

0,01 |

2 |

|

|

Итого: |

319,547 |

46,028 |

0,896 |

12 |

|||||||

|

Проектный вариант механообработки |

|||||||||||

|

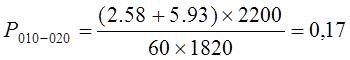

010-020 |

16ГС25Ф3 |

186,818 |

5,7 |

0,05 |

1 |

5 |

Оператор ЧПУ |

4 |

0,17 |

2 |

|

|

030 |

СС2В05ПМФ4 |

120,000 |

7,92 |

0,07 |

1 |

7 |

Оператор ЧПУ |

4 |

0,15 |

2 |

|

|

Итого: |

306,818 |

16,43 |

0,32 |

4 |

|||||||

4.3 Организация труда на участке

По расчетам, произведенным в п.4.1 для обработки детали используются два станка, которые обслуживают два рабочих.

Обработанные детали и заготовки хранятся в тарах, расположенных около станков в удобном для рабочего месте. Тара перемещается от станка к станку с помощью кран-балки.

Подвоз заготовок на участок и вывоз готовых деталей на сборку

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.