Применение штамповки в серийном производстве достаточно выгодно, так как происходит экономия материала, а затраты на изготовление штамповки компенсируется экономией электроэнергии при снятии меньшего припуска при обработке, а также снижением времени на обработку детали.

Назначение допусков

Материал – Сталь 18ХГТ ГОСТ 4543-71

Степень сложности – C4

Группа стали – М2

Класс точности – Т4

Исходный индекс – 17

Масса поковки – mз=15,375кг

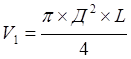

![]() (2.1)

(2.1)

Конфигурация – П-плоская

Таблица 2.2 – Назначение допусков на поковку

|

Номер поверхности |

Номинальный размер детали, мм |

Вид размера |

Допуски на заготовку с указанием предельных отклонений, мм |

|

1,12 |

82h14 |

Длина |

4 |

|

3 |

Ø75h11 |

Диаметр |

4 |

|

8,12 |

20,5-0.5 |

Толщина |

3,6 |

|

9 |

Ø300h14 |

Диаметр |

5,6 |

|

13 |

Ø65H14 |

Диаметр |

4 |

|

16,12 |

9±0,2 |

Длина |

3,6 |

|

17 |

Ø46,6H11 |

Диаметр |

4 |

Назначение припусков опытно-статистическим методом

Таблица 2.3 – Назначение припусков и расчет размеров заготовки

|

Номер поверхности |

Переходы механической обработки поверхности |

Точность обработки |

Припуск табличный, Z, мм |

Расчет размеров заготовки (d или D), мм |

|||

|

Квалитет |

Допуск, мм |

Шероховатость, Ra, мкм |

|||||

|

1/12 |

Точение однократное |

h14 |

0,87 |

20 |

2,0/2,5 |

82 |

|

|

Заготовка |

- |

4,0 |

Rz630 |

- |

82+2,0+2,5=86,5 |

||

|

Размер

заготовки 87 |

|||||||

|

8/12 |

Точение однократное |

|

0,5 |

20 |

2,5/2,5 |

20,5 |

|

|

Заготовка |

- |

3,6 |

Rz 630 |

- |

20,5+2,5+2,5=25,5 |

||

|

Размер

заготовки 26 |

|||||||

|

16/12 |

Растачивание однократное |

±0,2 |

0,4 |

20 |

1,5/2,5 |

9 |

|

|

Заготовка |

- |

3,6 |

Rz 630 |

- |

9+1,5+2,5=13 |

||

|

Размер

заготовки 13 |

|||||||

|

3 |

Точение чистовое |

h11 |

0,19 |

5 |

1,4 |

Ø75,6 |

|

|

Точение черновое |

h14 |

0,74 |

12,5 |

2,5 |

75,6+1,4=77 |

||

|

Заготовка |

- |

4,0 |

Rz 630 |

- |

77+2,5=79,5 |

||

|

Размер

заготовки Ø 80 |

|||||||

|

9 |

Точение однократное |

h14 |

1,3 |

20 |

1,6 |

Ø300 |

|

|

Заготовка |

- |

5,6 |

Rz 630 |

- |

300+1,6=301,6 |

||

|

Размер

заготовки Ø 302 |

|||||||

|

13 |

Растачивание однократное |

Н14 |

0,74 |

20 |

3 |

Ø65 |

|

|

Заготовка |

- |

4,0 |

Rz 630 |

- |

65-3=62 |

||

|

Размер

заготовки Ø 62 |

|||||||

|

17 |

Растачивание однократное |

H11 |

0,16 |

5 |

1,6 |

Ø46,6 |

|

|

Сверление |

Н14 |

0,52 |

20 |

- |

46,6-1,6=45 |

||

|

Т.к. отверстие Ø45 сверлить затруднительно, перед этим будет выполнено сверление на Ø30 |

|||||||

|

Наметок |

- |

4,0 |

Rz 630 |

- |

Ø45 |

||

|

Наметок на поверхность 17 Ø45 |

|||||||

Расчет размеров и массы заготовки

Расчет массы спроектированной заготовки:

mз=mд+mотх.мех.обр, кг (2.2)

где mд – масса детали, кг (принимается по чертежу детали);

mотх.мех.обр– масса отходов механической обработки, кг.

mотх.мех.обр =Vотх. мех.обр. х ρ, кг (2.3)

где ρ – плотность материала заготовки, кг/мм3;

Vотх.мех.обр. – суммарный объём удаляемого в процессе механической обработки материала, т.е. объем припусков, мм3.

Vотх.мех.обр. = V1 + V2 + … + Vп , мм3 (2.4)

где п – множество удаляемых с поверхности заготовки припусков.

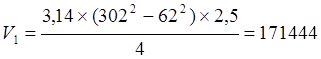

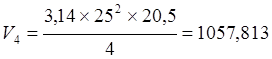

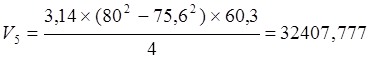

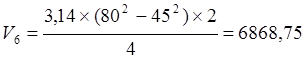

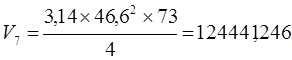

Определение объема припусков:

мм

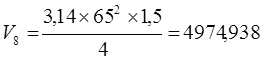

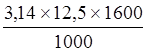

мм![]() (2.5)

(2.5)

где Д – диаметр заготовки, мм;

l – длина заготовки, мм.

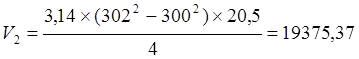

мм

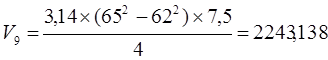

мм![]()

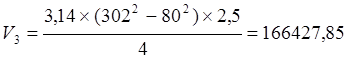

мм

мм![]()

мм

мм![]()

мм

мм![]()

мм

мм![]()

мм

мм![]()

мм

мм![]()

мм

мм![]()

мм

мм![]()

Vотх.мех.обр.=171444+19375,37+166427,85+1057,813х16+32407,777+6868,75+

+124441,246+4974,938+2243,138=545108,077 мм3

mотх.мех.обр = 545108,077×7,8×10-6=4,252 кг

mз=10,25+4,252=14,502 кг

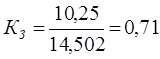

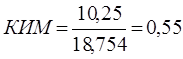

Коэффициент использования заготовки:

(2.6)

(2.6)

где mЗ – масса рассчитанной заготовки, кг;

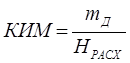

Пересчитанный коэффициент использования материала:

, (2.7)

, (2.7)

где Н.расх – пересчитанная норма расхода материала, кг

Н.расх=14,502+4,252=18,754 кг

Коэффициент использования материала в базовом ТП меньше чем в проектном варианте.

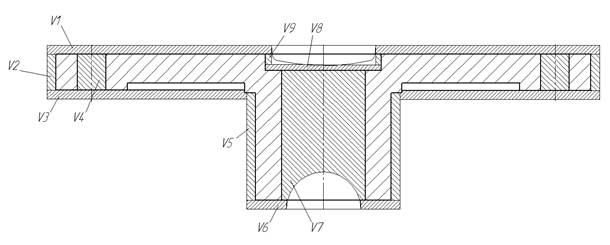

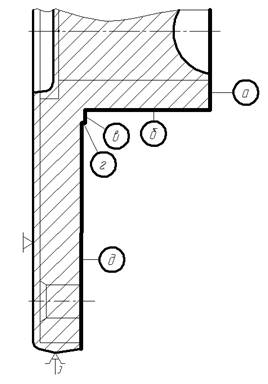

Рисунок 2.1-Эскиз заготовки.

для проектируемого технологического процесса

Недостатком базового техпроцесса является:

-Применение станков полуавтоматов трудно настраиваемых с одной обработки на другую;

-Использование большого количества универсальных станков;

-Большое количество переустановок;

-Низкая производительность обработки по сравнению с современным оборудованием.

Анализ современного оборудования и инструмента показал, что с целью повышения гибкости переналадки оборудования, степени механизации, повышения производительности обработки можно применить станок модели

TC 800-110SMC выпускаемый фирмой Spinner.

Проектный вариант техпроцесса представлен в сводной таблице режимов резания и в комплекте документов на техпроцесс изготовления детали.

2.3.2 Выбор и обоснование технологических баз

В качестве черновой базы принимаем необработанную поверхность

9 (Ø302) (двойная опорная – лишает заготовку четырех степеней свободы) и торец 12 (установочная база – лишает заготовку трех степеней свободы).

В качестве чистовых баз на последующих операциях используется чисто обработанная поверхность 3 (Ø75,6) (двойная опорная – лишает заготовку четырех степеней свободы) и торец 8 (установочная база – лишает заготовку трех степеней свободы).

Данные по выбранному для изготовления детали оборудованию занесены в таблицу 2.4.

Данные по выбору оснастки занесены в таблицы 2.5, 2.6, 2.7, 2.8.

Таблица 2.4 – Выбор оборудования

|

Номер операции |

Код и модель станка |

Наименование станка |

Действующий фонд времени работы оборудования в зависимости от категории ремонтной сложности станка |

Стоимость станка, мил. руб. |

Паспортные данные |

|||||

|

Размеры посадочных элементов станка |

Предельные размеры обрабатываемых заготовок |

Габаритные размеры, мм |

Вид и мощность привода главного движения, кВт |

Ряд частот, об/мин |

Ряд подачи мм/об (м/мин) |

|||||

|

010 |

ТС800-110SMC |

Токарный с ЧПУ |

4029 |

471,9 |

Диаметр отверстия шпинделя 110мм |

Максимальный диаметр точения 500мм, максимальная длина точения 1500мм |

2500х1600х2000 |

Электрический 33 кВт |

Максимальная частота вращения 4000 |

Максимальная подача 24 |

|

020 |

7Б56 |

Горизонтально-протяжной |

3904 |

84 |

Диаметр отверстия в планшайбе 160мм |

Максимальный наружный диаметр обрабатываемой детали 600мм |

7200х2135х1950 |

Гидравлический, тяговое усилие 20тс |

13-1,5 |

|

Таблица 2.5 – Выбор установочно-зажимных приспособлений

|

Номер операции и модель станка |

Приспособление |

||||

|

Код |

Наименование |

Тип привода |

Техническая характеристика |

Обозначение по стандарту |

|

|

010 ТС800-110SMC |

396111хххх |

Трёх кулачковый патрон |

Электрический |

Суммарная сила закрепления: 15000Н |

- |

|

020 7Б56 |

396100хххх |

Адаптер |

Механический |

- |

- |

Таблица 2.6 – Выбор режущего инструмента

|

Номер операции и модель станка |

Режущий инструмент |

||||

|

Код и наименование режущего инструмента |

Материал режущей части |

Техническая характеристика |

Обозначение по стандарту |

Применяемая технологическая смесь |

|

|

010 ТС800-110SMC |

Резец контурный |

UE6005 |

HxB=20x20 |

PVJNR/L2020K16 |

Эмульсия |

|

Резец канавочный 392195 |

UTI20T |

H=5 HxB=20x20 |

DGR2020KS |

Эмульсия |

|

|

Резец канавочный 392195 |

Т15К6 |

HxB=16x16 H=5 |

- |

Эмульсия |

|

|

Сверло спиральное со сменными пластинами |

UP20M |

Ø30 Ø32 |

TAFM3000F32 |

Эмульсия |

|

|

Сверло спиральное со сменными пластинами |

UP20M |

Ø45 Ø40 |

TAFS4500F40 |

Эмульсия |

|

|

Резец контурный |

NX2525 |

HxB=20x20 |

PVJNR2020K16 |

Эмульсия |

|

|

Резец канавочный 392195 |

UTI20T |

HxB=20x20 H=2,8 |

MGHR2020K4315 |

Эмульсия |

|

|

Зенковка |

HSS |

Ø12 Ø30 |

DIN334 |

Эмульсия |

|

|

Сверло спиральное 391290 |

Solid carbide |

Ø25 Ø30 |

DIN6538K |

Эмульсия |

|

|

Резец расточной 392193 |

UE6005 |

Ø30 |

A32SMLNL08 |

Эмульсия |

|

|

020 7Б56 |

Протяжка 392339 |

Р6М5 |

Д10х47х55Н8F8 |

ГОСТ 18218-80 |

Эмульсия |

Таблица 2.7 – Выбор вспомогательного инструмента

|

Номер операции и модель станка |

Наименование вспомогательного инструмента, его код |

Установка |

Обозначение по стандарту |

|||

|

вспомогательного инструмента на станке |

режущего инструмента на вспомогательном |

|||||

|

Способ |

Размеры посадочного элемента |

Способ |

Размеры посадочного элемента |

|||

|

010 ТС800-110SMC |

392800хххх Резцедержатель (6шт.) |

В инструментальные гнёзда револьверной головки |

По величине гнезда револьверной головки |

В гнездо резцедержателя |

НхВ=20х20 |

- |

|

020 7Б56 |

Патрон |

- |

- |

За хвостовик |

По величине хвостовика инструмента |

- |

Таблица 2.8 – Выбор измерительного инструмента.

|

Номер операции и модель станка |

Код и наименование инструмента |

Диапазон измерения инструмента |

Точность измерения инструмента |

Допуск измеряемого размера |

Обозначение по стандарту |

|

010 ТС800-110SMC |

Калибр-скоба 393122 |

Ø75,6 |

0,19 |

0,19 |

ГОСТ 18360-93 |

|

Штангенциркуль 393311 |

0,05-160 |

0,05 |

0,62 |

ГОСТ 166-89 |

|

|

Штангенциркуль 393311 |

0,1-125 |

0,1 |

0,3 |

ГОСТ 166-89 |

|

|

Шаблон 393610 |

2,8 |

0,14 |

0,14 |

- |

|

|

Штангенциркуль 393311 |

0,1-400 |

0,1 |

1,3 |

ГОСТ 166-89 |

|

|

Калибр пробка 393141 |

Ø25 |

Н8 |

0,033 |

ГОСТ14810-69 |

|

|

Калибр-пробка на расположение |

Ø25 |

0,3 |

0,3 |

- |

|

|

020 7Б56 |

Калибр комплексный |

9 |

0,06 |

0,06 |

- |

Табличный расчёт режимов резания

Операция 010 – Токарная с ЧПУ

Сверлить 16 отверстий 11

I Выбор режущего инструмента

Для обработки принято сверло спиральное DIN6538K Ø 25 мм из материала Carbide.

II Расчёт режимов резания:

1 Глубина резания, t, мм

t = D/2 = 25/2 = 12,5 мм

2 Подача

Рекомендуемая Sо = 0,1 ÷0,3 мм/об

Принимаемая Sо = 0,3 мм/об

3 Стойкость Т, мин

Т = 60 мин-1

4 Скорось резания Vрез, м/мин

Vрез = Vтабл× Кvт×Kм, м/мин (2.8)

где Кvт = 2,5;

Kм=1,1.

Vтабл=28,8 м/мин

V рез= 28,8×2,5×1,1=79 м/мин

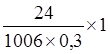

5 Частота вращения n, мин-1

n= , мин-1 (2.9)

, мин-1 (2.9)

n= = 1006 мин-1

= 1006 мин-1

6 Действительная скорость резания Vд, м/мин

Vд= ,

м/мин (2.10)

,

м/мин (2.10)

Vд= =39,49 м/мин

=39,49 м/мин

7 Мощность резания N рез, кВт

Nрез =3,6 кВт

8 Проверочный расчёт по мощности резания Nрез, кВт

Nрез≤1,2 × Nд×η (2.11)

N рез≤1,2 ×33 ×0,75

3,6≤29,7

Обработка возможна

III Расчёт машинного времени, Тм, мин

Тм =  ,

мин (2.12)

,

мин (2.12)

Lр.х.=lрез+y+∆, мм (2.13)

y = 1,5 мм

∆=(1÷3) мм

Принимаемое значение ∆=2 мм

Lр.х.=20,5+1,5+2=24 мм

Тм =  = 0,08 мин

= 0,08 мин

Операция 010 – Токарная с ЧПУ

Точить торец 1, поверхность 3 и торцы 6,8

I Выбор режущего инструмента

Для обработки принят резец контурный PVJNR/L2020K16 с материалом режущей части UE6005.

II Расчёт режимов резания:

1 Глубина резания, t, мм

tа = h = 2 мм

tб = D-d/2 = 77-74/2 = 1,5 мм

tв = D/2 = 88-84/2 = 2 мм

tг = D-d/2 =92-88/2= 2 мм

tд = h = 2,5 мм

2 Подача

Рекомендуемая Sо = 0,1 ÷0,45 мм/об

Принимаемая Sо = 0,45 мм/об

3 Стойкость Т, мин

Т = 60 мин-1

4 Скорось резания Vрез, м/мин

Vрез = Vтабл× Кvn×Kм, м/мин

где Кvn = 1,0.

Vтабл=183 м/мин

V рез= 183×1,0=183 м/мин

5 Частота вращения n, мин-1

n= , мин-1

, мин-1

n= = 757 мин-1

= 757 мин-1

6 Действительная скорость резания Vд, м/мин

Vд= ,

м/мин

,

м/мин

Vд= =183,027 м/мин

=183,027 м/мин

7 Мощность резания N рез, кВт

Nрез =12 кВт

8 Проверочный расчёт по мощности резания Nрез, кВт

Nрез ≤ 1,2 × Nд×η

N рез ≤ 1,2 ×33 ×0,75

12 ≤ 29,7

Обработка возможна

III Расчёт машинного времени, Тм, мин

Тм =  ,

мин

,

мин

Lр.х.= lрез+y+∆, мм

lрез= lрез.a+ lрез.б+ lрез.в+ lрез.г+ lрез.д=24,7+60,3+5,5+1+106=197,5 мм

y = 2,5 мм

∆= (1÷3) мм

Принимаемое значение ∆=3 мм

Lр.х. =197,5+2,5+3=203 мм

Тм =  = 0,6 мин

= 0,6 мин

Рисунок 2.2-Эскиз обработки.

Все расчёты занесены в сводную таблицу режимов резания таблица 2.9.

Таблица 2.9 – Сводная таблица режимов резания

|

№ операции и модель станка |

Номер позиции, перехода. Наименование установа, суппорта, перехода |

№ инстру- мента |

D или В, мм |

t, мм |

L рез, мм |

Lр.х., мм |

i |

Подача |

n, мин-1 |

v, м/ мин |

То, мин |

|

|

Sо, мм/ об |

Sм, мм/ мин |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

010 TC800- 110SMC |

Установ А 2.Точить торец 1,выдерживая размер 84,5; поверхность 3, выдерживая размер Ø77-0.74; торец 6,выдерживая размер 60,3-0,3 и торец 8. |

1 |

Ø77 |

2 |

197,5 |

203 |

1 |

0,45 |

340,65 |

757 |

183 |

0,6 |

|

Ø77 |

1,5 |

183 |

||||||||||

|

Ø88 |

2 |

209 |

||||||||||

|

Ø302 |

2,5 |

718 |

||||||||||

|

3.Точить канавку 7 |

2 |

Ø220 |

2 |

136 |

139 |

1 |

0,2 |

151,4 |

523 |

0,92 |

||

|

4.Сверлить отверстие 17 |

3 |

Ø30 |

15 |

84,5 |

88 |

1 |

0,2 |

151,4 |

71 |

0,58 |

||

|

5.Рассверлить отверстие 17 |

4 |

Ø45 |

7,5 |

84,5 |

88 |

1 |

0,2 |

100 |

500 |

71 |

0,88 |

|

|

6.Точить канавку 5 |

5 |

Ø74 |

1,6 |

1,8 |

3 |

1 |

0,1 |

92,7 |

927 |

215 |

0,03 |

|

|

7.Точить фаску 2 и поверхность 3 |

6 |

Ø73,6 |

1 |

60,7 |

62 |

1 |

0,1 |

214 |

0,67 |

|||

|

Ø75,6 |

0,7 |

220 |

||||||||||

|

8.Точить канавку 4 |

7 |

Ø72 |

2,8 |

1,8 |

3 |

1 |

0,1 |

209 |

0,03 |

|||

|

Установ Б 10.Точить торец 12 и поверхность 9 |

8 |

Ø300 |

2,5 |

139,5 |

144 |

1 |

0,2 |

185,4 |

873 |

0,78 |

||

|

Ø300 |

0,8 |

873 |

||||||||||

|

11.Расточить отверстие 13, фаску 14 и отверстие 17 |

9 |

Ø65 |

3 |

83,2 |

87 |

1 |

0,2 |

185,4 |

189 |

0,47 |

||

|

Ø53 |

4,2 |

154 |

||||||||||

|

Ø46,6 |

0,8 |

135 |

||||||||||

|

12.Сверлить 16 отверстий 11 |

10 |

Ø25 |

12,5 |

20,5 |

24 |

16 |

0,3 |

301,8 |

1006 |

79 |

1,28 |

|

|

13.Зенковать 16 отверстий 11 |

11 |

Ø40 |

1,6 |

1,6 |

4 |

16 |

0,1 |

50 |

500 |

63 |

1,28 |

|

|

Итого |

7,52 |

|||||||||||

|

020 7Б56 |

2.Пртянуть отверстие 17 |

1 |

55 |

4,2 |

82 |

1000 |

2 |

- |

- |

- |

5 |

0,8 |

2.4.2 Разработка управляющей программы обработки детали

Исходные данные:

Станок – токарный многоцелевой Spinner TC-800;

УЧПУ – 2C42;

Деталь – типа «Диск»;

Заготовка – Поковка:

Материал – Сталь 18ХГТ ГОСТ4543-71;

Тип производства – Среднесерийный.

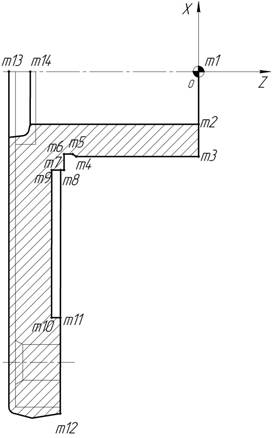

Рисунок 2.3-Эскиз детали.

Таблица 2.10 – Координаты точек.

|

№ точки |

X |

Z |

|

1 |

0 |

0 |

|

2 |

23,5 |

0 |

|

3 |

38 |

0 |

|

4 |

38 |

-54 |

|

5 |

37 |

-56 |

|

6 |

37 |

-60,3 |

|

7 |

44 |

-60,3 |

|

8 |

44 |

-61,8 |

|

9 |

44 |

-65,8 |

|

10 |

110 |

-65,8 |

|

11 |

110 |

-61,8 |

|

12 |

153 |

-61,8 |

|

13 |

0 |

-85 |

|

14 |

0 |

-75 |

Таблица 2.11 - Маршрут обработки детали.

|

№ перехода |

Содержание перехода |

Режущий инструмент |

Режимы резания |

|

2 |

Точить торец 1, выдерживая размер 84,5; поверхность 3, выдерживая размер 77-0.74; торец 6, выдерживая размер 60,3-0,3 и 8 |

Резец контурный PVJNR/L2020K16, материал режущей части UE6005 |

n=757 мин-1 s=0,45 мм/об |

|

3 |

Точить канавку 7 |

Резец канавочный DGR2020KS, материал режущей части UTI20T |

n=757 мин-1 s=0,2 мм/об |

|

4 |

Сверлить отверстие 17 |

Сверло спиральное со сменными пластинами TAFM3000F32 Ø30, материал режущей части UP20M |

n=757 мин-1 s=0,2 мм/об |

|

5 |

Рассверлить отверстие 17 |

Сверло спиральное со сменными пластинами TAFS4500F40 Ø45, материал режущей части UP20M |

n=500 мин-1 s=0,2 мм/об |

|

6 |

Точить канавку 5 |

Резец канавочный MGHR2020K4315, материал режущей части UTI20T |

n=972 мин-1 s=0,1 мм/об |

Таблица 2.12 -Разработка управляющей программы обработки детали.

|

№ перехода |

Эскиз обработки |

Управляющая программа (УП) |

|

1 |

2 |

3 |

|

2 |

|

N1 % N5 T01 G18 LF N10 L89 LF N15 G00 G90 G71 X20 Z0 E01 LF (ит) N20 G47 G97 Y0 S757 LF N25 G64 G95 X22,5 F4,5 LF (т1) N30 G01 X38,5 LF (т2) N35 G91 Z-60,3 LF (т3) N40 X5,5 LF (т4) N45 Z-1,2 LF (т5) N50 X146,5 LF (т6) N55 G40 M05 LF N60 G90 G00 X50 Z100 LF N65 L90 LF |

|

3 |

|

N70 T02 LF N75 L89 LF N80 G00 G47 S757 LF N85 G64 X44 Z-58 F2 LF (ит) N90 G91 G01 Z-2,3 LF (т1) N95 X65 LF (т2) N100 Z-2 LF (т3) N105 X-65 LF (т4) N110 Z6,3 LF(т5) N115 G40 M05 LF N120 G90 G00 X50 Z100 LF N125 L90 LF |

|

4 |

|

N130 T03 LF N135 L89 LF N140 G00 G47 Z0 S757 LF (ит) N145 G98 G81 X0 Y0 Z-76 R5 F2 LF (т2) N150 G40 M05 LF N155 L90 LF |

Окончание таблицы 2.12

|

1 |

2 |

3 |

|

5 |

|

N160 T04 LF N165 L89 LF N170 G00 G47 Z0 S500 LF (ит) N175 G98 G81 X0 Y0 Z-78 R5 F2 LF (т2) N180 G40 M05 LF N185 L90 LF |

|

6 |

|

N190 T05 LF N195 L89 LF N200 G00 G47 S972 LF N205 G64 G95 G46 X40,5 Z-60,3 F1 LF (ит) N210 G91 G01 X-2 LF (т1) N215 X-1,5 Z-1,5 LF (т2) N220 X7 LF (т3) N225 G40 M05 LF N230 G90 G00 X50 Z100 LF N235 L90 LF N240 M22 M02LF |

Сводная таблица норм времени

Таблица 2.13 – Описание обработки на проектируемой операции

|

№ |

Наименование переходов технологических и машинных вспомогательных |

Величина составляющих ТМВ, мин |

|

1 |

2 |

3 |

|

1 |

Установить и закрепить деталь |

- |

|

2 |

Подвести инструмент 1 |

0,01 |

|

3 |

Точить торец 1, поверхность 3 и торцы 6,8 |

0,08 |

|

4 |

Отвести инструмент 1 |

0,01 |

|

5 |

Сменить инструмент 1, изменить S и n |

0,04 |

|

6 |

Подвести инструмент 2 |

0,01 |

|

7 |

Точить канавку 7 |

- |

|

8 |

Отвести инструмент 2 |

0,01 |

|

9 |

Сменить инструмент 2, изменить S и n |

0,04 |

|

10 |

Подвести инструмент 3 |

0,01 |

|

11 |

Сверлить отверстие 17 |

- |

Продолжение таблицы 2.13

|

12 |

Отвести инструмент 3 |

0,01 |

|

13 |

Сменить инструмент 3, изменить S и n |

0,04 |

|

14 |

Подвести инструмент 4 |

0,01 |

|

15 |

Рассверлить отверстие 17 |

- |

|

16 |

Отвести инструмент 4 |

0,01 |

|

17 |

Сменить инструмент 4, изменить S и n |

0,04 |

|

18 |

Подвести инструмент 5 |

0,01 |

|

19 |

Точить канавку 5 |

- |

|

20 |

Отвести инструмент 5 |

0,01 |

|

21 |

Сменить инструмент 5, изменить S и n |

0,04 |

|

22 |

Подвести инструмент 6 |

0,01 |

|

23 |

Точить фаску 2 и поверхность 3 |

0,02 |

|

24 |

Отвести инструмент 6 |

0,01 |

|

25 |

Сменить инструмент 6, изменить S и n |

0,04 |

|

26 |

Подвести инструмент 7 |

0,01 |

|

27 |

Точить канавку 4 |

- |

|

28 |

Отвести инструмент 7 |

0,01 |

|

29 |

Подвести противошпиндель |

0,01 |

|

30 |

Зажать деталь в противошпинделе |

0,1 |

|

31 |

Разжать шпиндель |

0,1 |

|

32 |

Отвести притивошпиндель |

0,01 |

|

33 |

Сменить инструмент 7, изменить S и n |

0,04 |

|

34 |

Подвести инструмент 8 |

0,01 |

|

35 |

Точить торец 12 и поверхность 9 |

0,02 |

|

36 |

Отвести инструмент 8 |

0,01 |

|

37 |

Сменить инструмент 8, изменить S и n |

0,04 |

|

38 |

Подвести инструмент 9 |

0,01 |

|

39 |

Расточить отверстие 13, фаску 14 и отверстие 17 |

0,06 |

|

40 |

Отвести инструмент 9 |

0,01 |

|

41 |

Сменить инструмент 9, изменить S и n |

0,04 |

|

42 |

Подвести инструмент 10 |

0,01 |

|

43 |

Сверлить 16 отверстий 11 |

0,44 |

|

44 |

Отвести инструмент 10 |

0,01 |

|

45 |

Сменить инструмент 10, изменить S и n |

0,04 |

|

46 |

Подвести инструмент 11 |

0,01 |

|

47 |

Зенковать 16 отверстий 11 |

0,44 |

|

48 |

Отвести инструмент 11 |

0,01 |

|

49 |

Снять деталь |

- |

|

Итого |

1,9 |

|

Расчёт норм времени:

1. Время на установку и снятие детали в самоцентрирующемся патроне:

tуст=0,68 мин [ОНВ, к. 3, п. 7]

2. Время на управление:

tуп=0,04+0,03=0,07 мин [ОНВ, к. 16, п. 2,6]

3. Время на измерение:

tизм=∑tизм, мин (2.14)

tизм1=0,18 мин [ОНВ, к. 15, п. 150]

tизм1=0,07×4=0,28 мин [ОНВ, к. 16, п. 183]

tизм1=0,2 мин [ОНВ, к. 16, п. 232]

tизм1=0,13 мин [ОНВ, к. 16, п. 35]

tизм=0,18+0,28+0,2+0,13=0,79 мин

4. Вспомогательное время на операцию:

Тв= tуст+ tуп+ (tизм)+Тмв, мин (2.15)

Тв=0,68+0,07+1,9=2,65 мин

5. Время цикла автоматического:

Тца=Тмо+Тмв, мин (2.16)

Тца =7,52+1,9=9,42 мин

6. Время операционное:

Топ=Тца+ tуст+ tуп+(tизм), мин (2.17)

Топ=9,42+0,68+0,07=10,17 мин

7. Время на организацию и техническое обслуживание рабочего места

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.