ВВЕДЕНИЕ

Круглые фасонные резцы широко применяются при серийной обработке внешних и внутренних фасонных поверхностей вращения.

При высокой производительности труда они оформляют поверхности с достаточной шероховатостью (Ra=2,5…5) и точностью обработки (9-й - 7-й квалитета).

Ниже приводятся основные указания по проектированию круглых фасонных резцов радиального типа для обработки внешних фасонных поверхностей вращения..

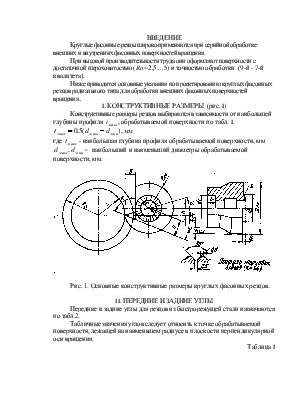

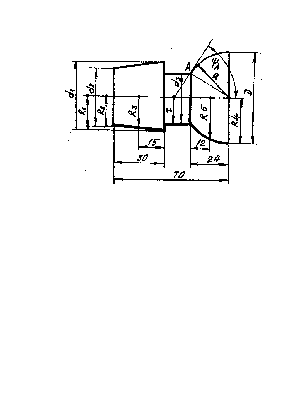

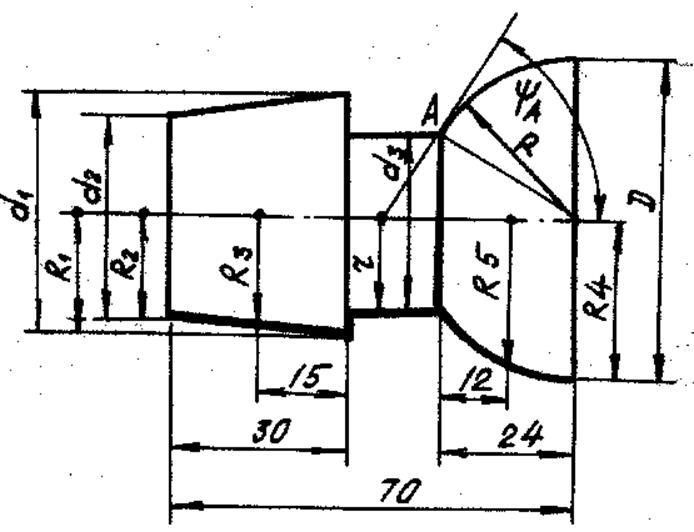

I. КОНСТРУКТИВНЫЕ РАЗМЕРЫ (рис. I)

Конструктивные размеры резцов выбираются в зависимости от наибольшей глубины профиля ![]() , обрабатываемой поверхности

по табл. I.

, обрабатываемой поверхности

по табл. I.

![]()

где ![]() - наибольшая

глубина профиля обрабатываемой поверхности, мм

- наибольшая

глубина профиля обрабатываемой поверхности, мм

![]() - наибольший

и наименьший диаметры обрабатываемой поверхности, мм.

- наибольший

и наименьший диаметры обрабатываемой поверхности, мм.

Рис. 1. Основные конструктивные размеры круглых фасонных резцов.

II. ПЕРЕДНИЕ И ЗАДНИЕ УГЛЫ

Передние и задние углы для резцов из быстрорежущей стали назначаются по табл.2.

Табличные значения углов следует относить к точке обрабатываемой поверхности, лежащей на наименьшем радиусе в плоскости перпендикулярной оси вращения.

Таблица I

фасонных резцов (см. рис.1)

|

размеры в мм |

||||||

|

tмакс |

Deu |

dH9 |

d1 |

d2 |

l2 |

bмакс |

|

4 |

30 |

10 |

16 |

16 |

3 |

7 |

|

6 |

40 |

13 |

20 |

20 |

3 |

10 |

|

8 |

50 |

16 |

25 |

26 |

3 |

12 |

|

10 |

60 |

16 |

25 |

32 |

3 |

14 |

|

12 |

70 |

22 |

34 |

35 |

4 |

17 |

|

15 |

80 |

22 |

34 |

40 |

4 |

20 |

|

18 |

90 |

22 |

34 |

45 |

5 |

23 |

|

21 |

100 |

27 |

40 |

50 |

5 |

26 |

![]() , где L

- осевая длина обрабатываемой поверхности, мм

, где L

- осевая длина обрабатываемой поверхности, мм

![]()

Выбор передних и задних углов круглых фасонных резцов, изготовленных из быстрорежущей стали PI8

|

Обрабатываемый материал |

Углы, град. |

|

|

передний γ |

задний α |

|

|

Сталь σвр > 800 МПа Сталь σвр = 500-800 МПа Сталь σвр < 500 МПа Латунь ЛС-59 Латунь Л-62 |

0-5 5-10 10-20 0-5 5-10 |

10-20 |

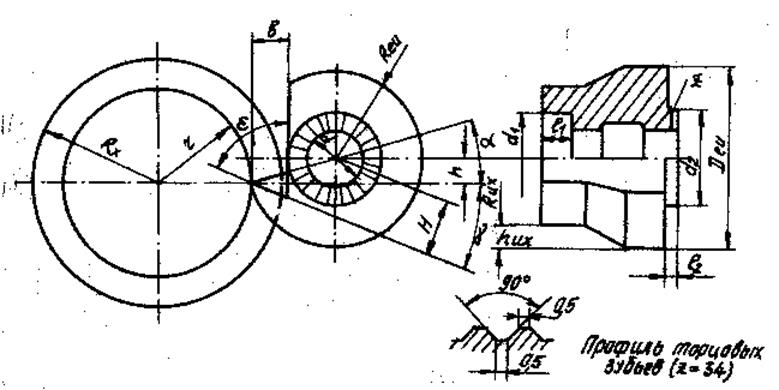

III. ПРОФИЛИРОВАНИЕ РЕЗЦОВ

Профилирование круглых фасонных резцов производится аналитическим способом по сечению, проходящему через ось резца.

УСЛОВИЯ: ось и передняя грань резца располагаются параллельно оси обрабатываемой поверхности вращения.

Исходные данные:

r - наименьший радиус обрабатываемой поверхности, мм;

Rx- текущий радиус обрабатываемой поверхности, мм;

Rx>r

Reu-наибольший внешний радиус резца, мм; устанавливается по табл. I

Reu=0,5Deu, мм.

γ и α - передний и задним углы по таб.

1. Смещение оси резца

![]()

2. Расстояние от оси резца до передней грани

![]()

3. Вспомогательный угол

4. 4. Вспомогательная величина

![]()

5. Вспомогательный угол

6. Текущий сопряженный радиус резца

7. Сопряженная глубина профиля резца в радиальном сечении

![]()

ПРИМЕЧАНИЯ:

Расчеты по пунктам 3-7 следует выполнять базовых точек обрабатываемой поверхности.

Обычно рекомендуется криволинейный участок профиля резца заменить дугой окружности, проведенной через три базовые точки профилирующего участка.

IV. АНАЛИЗ УГЛОВ

1. Задний угол в нормальном сечении профиля резца

2. Передний угол в нормальном сечении профиля резца

Здесь принято: αN и γN - задний и передний углы в нормальном сечении профиля резца, град..

ψ - угол между касательной в точке профиля резца на расстоянии Rux и осью резца, град. ψ и Rux принимаются для одной и той же точки профиля резца. Практически угол ψ замеряется транспортиром с возможной погрешностью до 2 - 3°.

α и γ- задний и передний углы в плоскости перпендикулярной оси резца на радиусе Reu (α и γ и выбираются по таблице 2).

Reu - наибольший внешний радиус резца заданная по табл. I).

Rux - текущий сопряженный радиус резца, мм (определяется по п.6 методики, раздела III)

Допускается ![]() .

.

При αN < 1° следует увеличить исходный задний угол α и все расчеты по аналитическому профилированию резца повторить; или задаваясь минимальным значением αN определяют необходимый задний угол α в исходном сечении по формуле

Для

круглых резцов в отдельных случаях допускается ![]() .

.

ОПРЕДЕЛЕНИЕ СТРЕЛЫ ВОГНУТОСТИ НА КОНИЧЕСКОМ УЧАСТКЕ ПРОФИЛЯ РЕЗЦА

1. Средний радиус конического участка обрабатываемой поверхности

![]()

где: R1 и r2- радиус большего и меньшего сечения конического участка обрабатываемой поверхности, мм.

2. По методике (см. § III) определяются сопряженные размеры резца, т.е. находят:

![]() ,

, ![]() ,

, ![]()

3. Средний радиус резца

![]()

4. Стрела вогнутости в направлении перпендикулярном оси резца

![]()

При ![]() допуску на

изготовление, профиль резца на коническом его участке делается с прямолинейной

образующей.

допуску на

изготовление, профиль резца на коническом его участке делается с прямолинейной

образующей.

Если ![]() > допуска, профиль

резца делается криволинейным и заменяется дугой окружности. Радиус и координаты

заменяющей подсчитываются методами аналитической геометрии по известным

координатам 3-х точек

> допуска, профиль

резца делается криволинейным и заменяется дугой окружности. Радиус и координаты

заменяющей подсчитываются методами аналитической геометрии по известным

координатам 3-х точек ![]() .

.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.