Фрезерные станки с ЧПУ

Конструкции фрезерных станков с ЧПУ аналогичны конструкции традиционных фрезерных станков, но отличается от последних тем, что все движения формообразования на станках с ЧПУ автоматизированы и выполняются по управляющей программе.

По компоновке фрезерные станки с ЧПУ можно подразделить на пять основных групп: Фрезерные вертикальные, консольные; Фрезерные вертикальные, бесконсольные; фрезерные горизонтальные с вертикальным столом; фрезерные горизонтальные с подвижным столом (продольно- фрезерные); фрезерные портальные с неподвижным столом и перемещающимся порталом.

Эти основные конструктивные исполнения фрезерных станков с ЧПУ, в свою очередь, разделяются на подгруппы, которые, сохраняя основной групповой признак (расположение шпинделя, общий принцип компоновки и т.п.), значительно отличаться друг от друга.

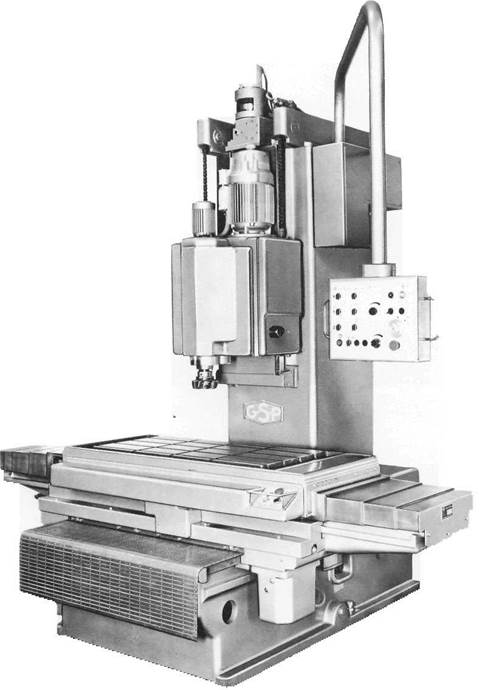

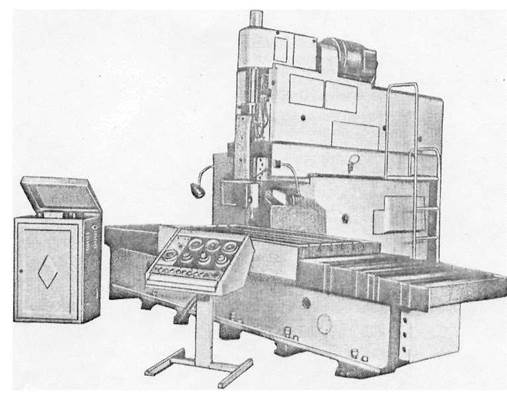

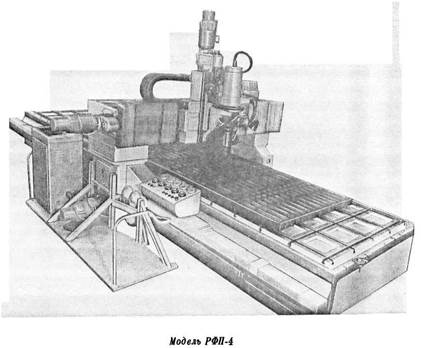

Консольно-фрезерные станки с ЧПУ (рис.1 и рис.2) были созданы на базе универсальных станков и имеют, как правило, 2,5 или 3 управляемых по программе координатных перемещений. Наибольшее распространение получили станки с вертикально расположенным шпинделем, который перемещается по оси Z. В зависимости от габаритов детали в ручном установочном режиме также в вертикальном направлении перемещается консоль. Крестовые салазки обеспечивают перемещение по осям X, Y. Станки данной группы имеют простую конструкцию, но жесткость их из-за наличия консоли недостаточна. Они используются только для обработки с невысокой точностью малогабаритных деталей из сталей и легких сплавов.

|

|

Рис.1. Вертикальный консольно-фрезерный станок

|

|

Рис. 2. Горизонтальный консольно-фрезерный станок

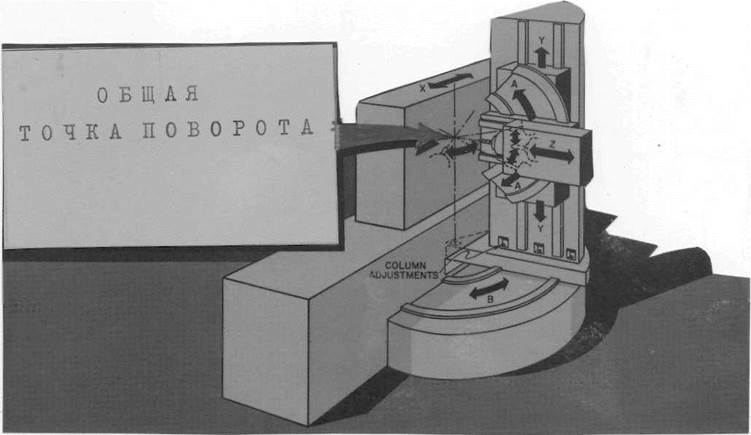

Бесконсольные вертикально-фрезерные станки с ЧПУ (рис.3) отличаются от станков первой группы жестким закреплением основания (координата Х) стола. Вертикальное перемещение по оси Z обеспечивается перемещением шпиндельной бабки. Эти станки могут выполняться одношпиндельными и многошпиндельными с 3-х,4-х и 5-и координатным управлением. Следует отметить, что консольные и бесконсольные фрезерные станки иногда имеют компоновку с горизонтально расположенным шпинделем. Более часто такие компоновки встречаются у многокоординатных бесконсольных станков.

Рис.3. Бесконсольные вертикально-фрезерные станки

Рис.4. Горизонтальный бесконсольный фрезерный станок.

Фрезерные горизонтальные станки с вертикальным столом (рис.5) удобны при большом объеме снимаемого материала. При этом не возникает проблема удаления стружки, которая сама осыпается вниз. Однако установка заготовки на вертикальный стол усложнена. Некоторые станкостроители используют специальную конструкцию стола, имеющего возможность поворота не 90º. В этом положении плоскость стола горизонтальна и деталь может быть легко установлена и закреплена. Перед обработкой стол возвращается в вертикальное положение.

|

|

Рис.5. Фрезерные горизонтальные станки с вертикальным столом

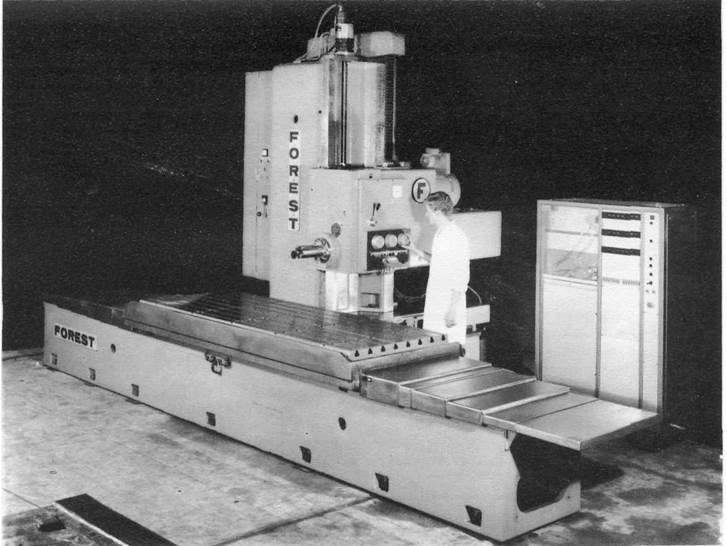

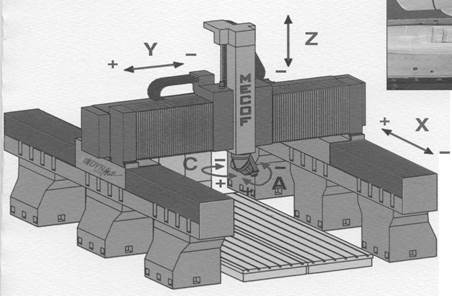

Портальные станки с подвижным столом (рис.6) используются для обработки длинномерных деталей длиной до нескольких метров. В этом случае продольное перемещение стола образует координату Х, перемещение шпиндельного узла вдоль траверсы – поперечную координату Y, а перемещение шпиндельной головки вверх и вниз – вертикальную координату Z. Иногда дополнительное рабочее перемещение в вертикальном направлении выполняется пинолью.

|

|

Рис.6. Портальный станок с подвижным столом

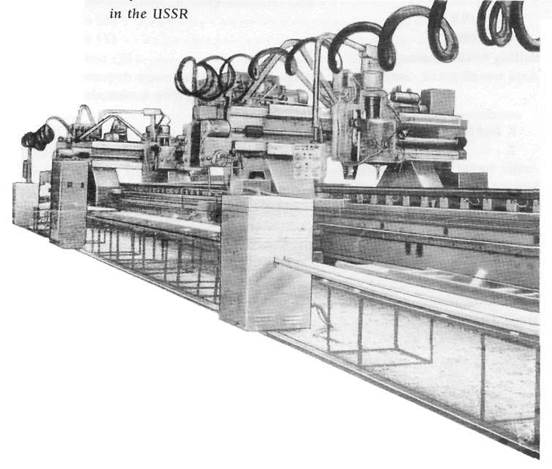

Портальные станки с неподвижным столом и перемещающимся порталом (рис.7) используются, когда деталь имеет длину свыше 10 метров и её масса со столом превышает массу портала. Иногда встречаются двухпортальные станки, причём два портала работают независимо, обрабатывая поверхности или одной детали большой длины, или двух различных деталей.

Рис.7. Портальный станок с неподвижным столом

и перемещающимся порталом

Рис.8. Портальный станок с неподвижным столом

и перемещающимся порталом

Рис. 9. Двух портальный фрезерный станок с неподвижным столом

К конструктивным особенностям фрезерных станков с ЧПУ можно отнести:

1) Разработку многошпиндельных компоновок, резко повышающих производительность обработки деталей на станке.

2) Использование в приводах подач помимо шариковых винтовых пар, ограниченных по длине двумя, тремя метрами, роликовых винтовых пар, реечных передач, шариковых винто – реечных передач, реек с червячным зацеплением и гидростатическим червяком.

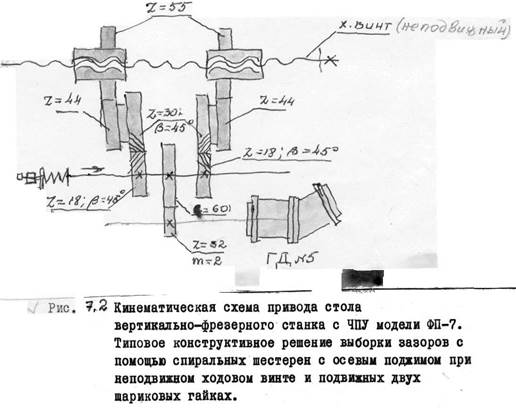

3) Применение в приводе подач безазорных редукторов с разветвляющимися кинематическими цепями и ”плавающим валом”, позволяющих устранить люфт при реверсивных движениях, повысить качество обработки и улучшить динамические качества привода.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.