3.5 Обрубное отделение цеха

3.5.1. Определение объемов производства

При определении числа отливок, подлежащих обработке в термообрубном отделении, за основу принимают годовую производственную программу литейного цеха с учетом брака. При этом исходят из того, что при тщательном осмотре отливок выявляемый при обрубке и внешний (обнаруживаемый при обработке резанием) брак должен составлять 2-3% годовой программы цеха.

При определении объема производства термообрубного отделения также учитывают дефектные отливки, подлежащие исправлению на специализированном участке. Число дефектных чугунных отливок, подлежащих исправлению в термообрубном отделении, принимают в размере от годового выпуска литейного цеха (%): для мелких отливок 15-20, средних 25-30, сложных и крупных 40-60.

3.5.2. Технологические процессы

Отливки, выбитые из литейных форм, проходят определенный по длительности цикл охлаждения, после чего их передают в термообрубное отделение, где путем проведения ряда операций улучшают их физико-механические свойства и придают им товарный вид. Технологический процесс обработки отливок, характеризуемый числом, последовательностью и особенностями выполнения операций, устанавливают с учетом принятого для производства отливок литейного сплава, их габаритных размеров, массы и конфигурации.

Типовой технологический процесс обработки большей части чугунных отливок включает операции:

· отбивку литниковой системы и элементов питания отливок при выбивке их из формы;

· охлаждение;

· очистку и удаление из внутренних полостей стержней;

· обрубку и зачистку;

· исправление дефектов;

· термообработку;

· промывку, грунтовку и сушку;

· контроль и передачу отливок на склад.

Учитывая хрупкость серого, питатели и выпоры от мелких чугунных отливок отделяют во время их очистки в галтовочных барабанах, а белее крупных - ударами молотка в процессе выбивки форм.

Для очистки чугунных отливок применяют различные методы. Галтовочная очистка происходит в результате соударения и трения отливок одна о другую в процессе их взаимного перемещения во вращающемся в горизонтальной плоскости барабане. Дробеметная очистка выполняется потоком чугунной дроби, направляемой на отливку специальными головками и аппаратами.

Мелкие и средние по массе чугунные отливки обычно освобождают от стержней в процессе их очистки. Для удаления стержней из отливок, имеющих большие замкнутые внутренние полости (в которых стержни остаются после очистки), используют вибрационные установки, гидравлические и электрогидравлические камеры.

Удаление заливов, швов и других неровностей на наружных и внутренних поверхностях отливок из чугуна и стали, а также вырубку дефектов для заварки обычно выполняют пневматическими рубильными молотками с зубилами.

Для зачистки питателей, прибылей и других мелких неровностей на наружных поверхностях отливок применяют специальные установки, снабженные абразивными корундовыми или карборундовыми кругами.

Заусенцы, острые кромки и другие подобные неровности отливок удаляют на заточных станках.

Основными методами исправления дефектных отливок являются декоративная заделка мелких поверхностных раковин пастами - мастиками и замазками; газовая и электрическая заварка.

Грунтовку применяют для предохранения отливок от коррозии при их длительном хранении или транспортировке. Крупные отливки грунтуют в камерах тупикового типа на решетках-стендах с нижним отсосом испарений. После грунтовки отливки сушат в специальных камерах.

В термообрубном отделении применяют два вида контроля - промежуточный и окончательный. Первый осуществляется в процессе очистки, обрубки и зачистки с изъятия из технологического потока бракованный и дефектных отливок, а второй - для приемки прошедших эти операции отливок. В зависимости от предъявляемых к отливкам требований окончательный контроль проводится на плацах наружного осмотра отливок, на разметочном пункте или стенде гидравлических испытаний, а также в цеховых или заводских лабораториях: металлографической, механических испытаний, рентгеновский, ультразвуковой, и др.

3.5.3. Расчет необходимого количества оборудования

Необходимое количество оборудования рассчитывается по формуле:

(3.5.1)

где Роб — расчетное количество необходимого оборудования, шт.

B — количество отливок на годовую программу, т

Фд — действительный годовой фонд работы машин, ч;

kh — коэффициент неравномерности kh = 1,1;

Nпр - производительность линии, отливок/час.

Коэффициент загрузки оборудования составит:

(3.5.2.)

где Тр — расчетное количество необходимого оборудования, шт.

Тп — количество отливок на годовую программу, шт.

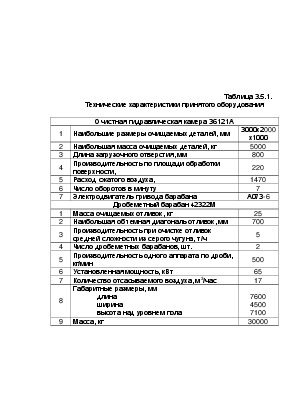

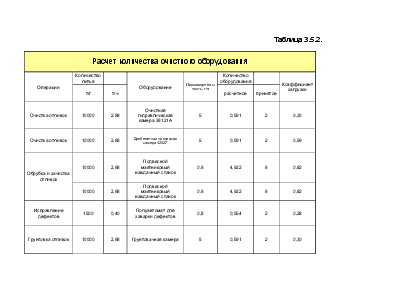

Технические характеристики принятого оборудования и расчет количества оборудования сведены в таблицы 3.5.1. и 3.5.2.

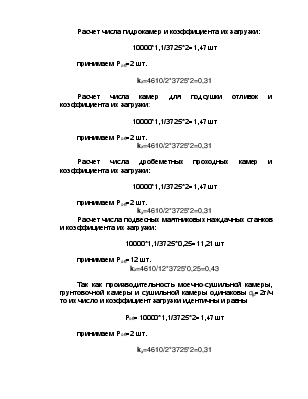

Расчет числа гидрокамер и коэффициента их загрузки:

10000*1,1/3725*2=1,47 шт принимаем Роб=2 шт.

kз=4610/2*3725*2=0,31

Расчет числа камер для подсушки отливок и коэффициента их загрузки:

10000*1,1/3725*2=1,47 шт принимаем Роб=2 шт.

kз=4610/2*3725*2=0,31

Расчет числа дробеметных проходных камер и коэффициента их загрузки:

10000*1,1/3725*2=1,47 шт принимаем Роб=2 шт.

kз=4610/2*3725*2=0,31

Расчет числа подвесных маятниковых наждачных станков и коэффициента их загрузки:

10000*1,1/3725*0,25=11,21 шт принимаем Роб=12 шт.

kз=4610/12*3725*0,25=0,43

Так как производительность моечно-сушильной камеры, грунтовочной

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.