Министерство образования Республики Беларусь

УЧРЕЖДЕНИЕ ОБРАЗОВАНИЯ

«ГОМЕЛЬСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ИМЕНИ П.О. СУХОГО»

УДК 621.745 Утверждаю

№ госрегистрации 20021043 Проректор по научной работе

Инв. № 70/02ГБ _____________В.М. КЕНЬКО

ОТЧЕТ

О НАУЧНО-ИССЛЕДОВАТЕЛЬСКОЙ РАБОТЕ

РАЗРАБОТАТЬ ТЕОРЕТИЧЕСКИЕ ОСНОВЫ И МАТЕМАТИЧЕСКОЕ ОПИСАНИЕ ПРОЦЕССОВ С ИСПОЛЬЗОВАНИЕМ РЕКУПЕРАЦИИ ТЕПЛА, СПОСОБОВ ИНТЕНСИФИКАЦИИ ПЛАВКИ И НАГРЕВА МЕТАЛЛОВ, ОБЕСПЕЧИВАЮЩИХ СОКРАЩЕНИЕ УДЕЛЬНЫХ ЗАТРАТ ТОПЛИВА И ЭЛЕКТРОЭНЕРГИИ

по этапу 4.1 «Разработка способа и устройств подогрева шихты с рециркуляцией теплоносителя»

(промежуточный)

Начальник НИСа

Научный руководитель

ГОМЕЛЬ 2005

Список исполнителей

|

Руководитель работы к.т.н., доцент |

|

|

Исполнители: |

|

|

ассистент, инженер |

|

|

м.т.н., аспирант, инженер |

|

|

м.т.н., аспирант, инженер |

|

Содержание

|

Введение. 4 1. Методика испытаний. 4 2.Режим работы установок подогрева. 6 3.Ступенчатый режим нагрева. 9 4. Циркуляционный режим.. 12 Выводы.. 16 Литература. 17 |

|||

Подогрев шихты перед загрузкой в электропечи является эффективным и экономичным способом, повышающим технико-экономические характеристики плавки чугуна и стали. Вместе с тем испытания установок подогрева шихты в загрузочных корзинах (бадьях) для электродуговых и индукционных печей, разработанных в рамках данной НИР, выявили определенные недостатки процесса. К их числу относится высокий градиент температуры шихты по высоте бадьи. Неравномерность прогрева, а также снижение термического к.п.д. по ходу процесса, являются наиболее проблемными факторами таких установок. Практика использования подогрева шихты свидетельствует, что данная проблема присуща и другим более сложным установкам, например, двухстадийным, установкам с нижним подводом теплоносителя и др. Неравномерный нагрев материала с разницей температур до 350-500°C приводит к снижению устойчивости дуги в начальный период плавки в дуговых печах, к увеличению времени плавки в индукционных печах промышленной частоты. В соответствии с этим ведутся поиски оптимальных технических решений, позволяющих устранить этот недостаток в системах подогрева шихты. Так, разработаны шахтно-дуговые печи (фирма «Fukrs» Австрия), конвейерные, барабанные, кольцевые печи, шахтные установки и т.п. Однако все эти сооружения являются сложными, дорогостоящими и требуют значительных производственных площадей, соизмеримых с основным плавильным участком, существенного изменения в организации работы подъемно-транспортного оборудования и, как правило, используются только при строительстве новых цехов.

Подогрев в загрузочных бадьях позволяет использовать его в любых действующих цехах без изменений в технологии работы плавильного и шихтового хозяйства.

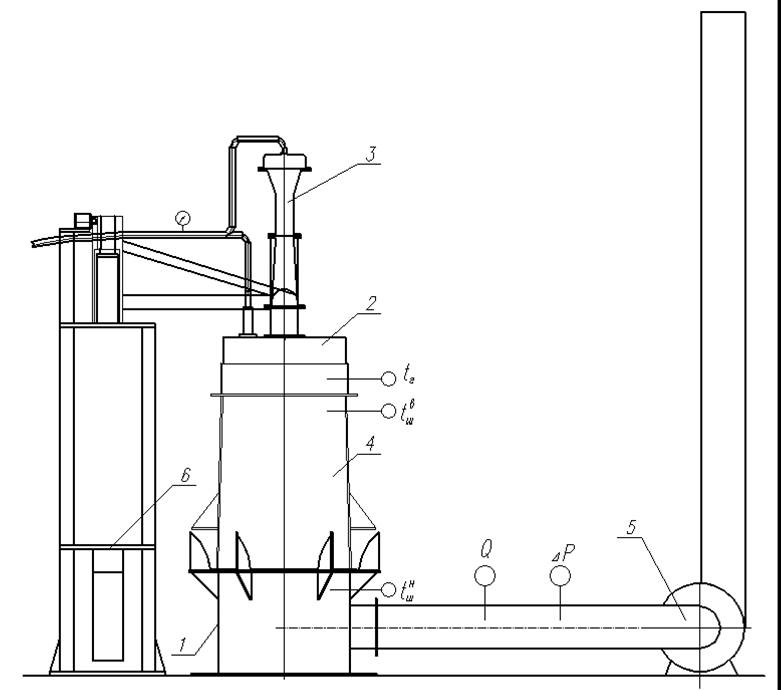

В качестве объекта использовались установки подогрева шихты в бадье емкостью до 2 т. и в корзине емкостью 6 т. Первая предназначалась для плавки в индукционной тигельной печи ИЧТ-10, вторая – электродуговой печи ДС-6. Соответственно, для плавки чугуна и стали. На рис.1 представлена схема первой установки. Основные элементы: основание 1, свод 2, горелка 3, бадья 4, система аспирации 5, привод свода 6. Установка оснащена приборами контроля газооборудования. В процессе испытаний контролировались: температуры газов над и под бадьей, температура шихты, корпуса бадьи, расход отходящих газов, разряжение в узле отбора газов, давление и расход природного газа.

Рис. 1. Схема установки подогрева шихты.

Схема второй установки представлена на рис. 5. Обозначения те же. Установка подогрева шихты в корзине емкостью 6т оснащена тремя горелками с суммарным расходом 250-300 м3/ч, что позволило варьировать режим нагрева в более широких пределах.

При испытаниях состав и количество нагреваемой шихты задавались технологическими картами плавки. После подогрева шихта загружалась в плавильные агрегаты. В течение плавки фиксировались основные параметры работы печей и рассчитывались удельные затраты электроэнергии, производительность печи и др.

Удельные расходы природного газа – от 9 до 15 м3/т. Температура подогрева шихты ограничивалась пределом 500 °C в нижней части бадьи (корзины). Режим работы установок, в том числе количество циклов в смену определялось режимом работы обслуживаемых плавильных агрегатов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.