ГЛАВА III

СПЛАВЫ ДЛЯ ХУДОЖЕСТВЕННЫХ ОТЛИВОК

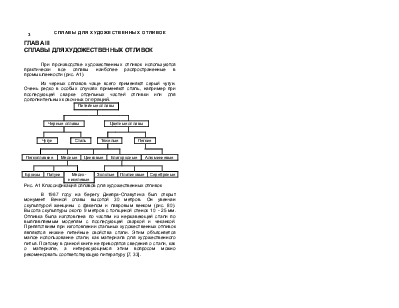

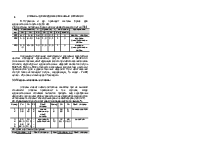

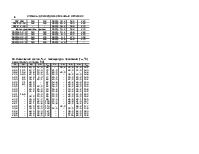

При производстве художественных отливок используются практически все сплавы наиболее распространенные в промышленности (рис. А1).

Из черных сплавов чаще всего применяют серый чугун. Очень редко в особых случаях применяют сталь, например при последующей сварке отдельных частей отливки или для дополнительных ковочных операций.

|

Литейные сплавы |

|||||||||||||||||||||||||||||||||||||||

|

Черные сплавы |

Цветные сплавы |

||||||||||||||||||||||||||||||||||||||

|

Чугун |

Сталь |

Тяжелые |

Легкие |

||||||||||||||||||||||||||||||||||||

|

Легкоплавкие |

Медные |

Цинковые |

Благородные |

Алюминиевые |

|||||||||||||||||||||||||||||||||||

|

Бронзы |

Латуни |

Медно- |

Золотые |

Платиновые |

Серебряные |

||||||||||||||||||||||||||||||||||

|

никелевые |

|||||||||||||||||||||||||||||||||||||||

Рис. А1 Классификация сплавов для художественных отливок

В 1967 году на берегу Днепра-Славутича был открыт монумент Вечной славы высотой 30 метров. Он увенчан скульптурой женщины с факелом и лавровым венком (рис. 80). Высота скульптуры около 9 метров с толщиной стенок 10 - 25 мм. Отливка была изготовлена по частям из нержавеющей стали по выплавляемым моделям с последующей сваркой и чеканкой. Препятствием при изготовлении стальных художественных отливок являются низкие литейные свойства стали. Этим объясняется малое использование стали, как материала для художественного литья. Поэтому в данной книге не приводятся сведения о стали, как о материале, а интересующимся этим вопросом можно рекомендовать соответствующую литературу [7, 33].

1. Литейные свойства

Не все сплавы в одинаковой степени пригодны для изготовления художественных отливок. Такие сплавы, как серый чугун, оловянные бронзы, силумины имеют хорошие литейные свойства и получить из них отливку высокого качества не представляет труда, в то время как изготовить отливку из стали затруднительно.

Возможность получения отливки с точно воспроизводимыми полостями, без пригара, раковин и трещин предопределяется литейными свойствами сплавов. К ним относятся технологические свойства сплавов, которые прямо и непосредственно влияют на получение качественной отливки. Эти свойства проявляются во время заливки металла и в процессе его кристаллизации и охлаждения.

Основными литейными свойствами являются жидкотекучесть, газопоглощение, склонность к образованию неметаллических включений, ликвация, литейные напряжения.

Жидкотекучесть- способность сплавов в жидком состоянии заполнять полость формы и точно воспроизводить в отливке ее очертания. Жидкотекучесть зависит, в основном, от трех факторов. Первый фактор - природа сплава и его вязкость в расплавленном состоянии, поверхностное натяжение, наличие включений, особенности кристаллизации, строение образующейся твердой фазы, теплоемкость и др. Ко второму фактору относятся свойства формы - ее температура, теплоемкость, гладкость поверхности и др. Третий фактор - условия заливки, то есть температура заливаемого металла, металлостатический напор, литниковая система и др.

Жидкотекучесть металла (заполняемость формы) улучшается при перегреве сплавов, нагреве формы, увеличении металлостатического напора, качественной поверхности формы и сокращении времени заливки металла, что определяется литниковой системой.

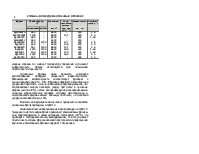

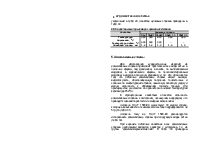

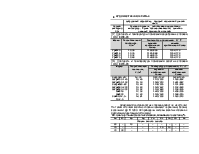

Жидкотекучесть характеризуется линейными размерами заполненной или незаполненной полости канала технологических проб на жидкотекучесть (рис.81). Наибольшее распространение получила проба спиральной формы - спираль Керри. Ее применяют для определения жидкотекучести чугуна и цветных металлов. Жидкотекучесть определяют по пути, пройденному жидким металлом до затвердевания, то есть по длине прутка. Небольшие выступы, нанесенные в форме через каждые 50 мм, облегчают измерение спирали (прутка). Спиральный канал позволяет получать длинные прутки в сравнительно небольших формах.

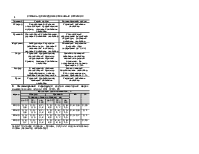

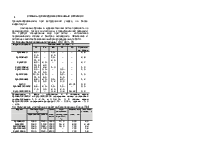

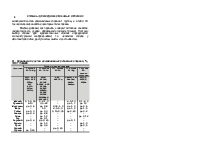

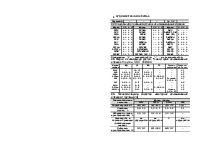

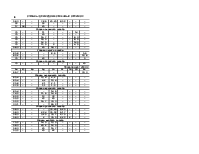

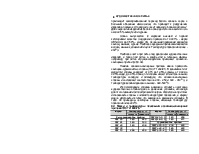

Газопоглощение. В сплавах газообразные элементы присутствуют в виде газовых включений (раковин) и в виде оксидов, нитридов, гидридов и других элементов, входящих в состав сплавов. В жидких сплавах используемых для художественных отливок растворимость газа с повышением температуры увеличивается. В таблице 5 приведены данные о взаимодействии жидких металлов с различными газами и углеродом [33].

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.