предотвращения замешивания воды в модельный состав применяют Контакт Петрова, ОП-4, ОП-7, ОП-10.

Количество ПАВ зависит от состава суспензий, подбирается эмпирически. Основной критерий - качественное смачивание модели суспензией. Обычно его количество не превышает 0.1% от массы суспензии.

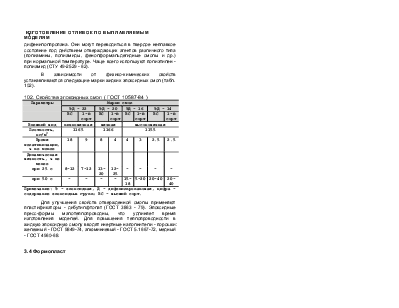

ПАВ регламентирован ТУ и ГОСТами (табл. 115). Более подробно о ПАВ изложено в [62].

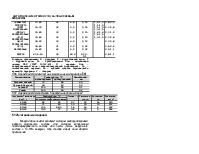

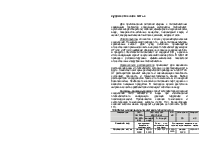

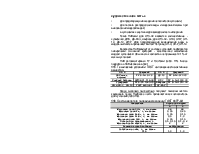

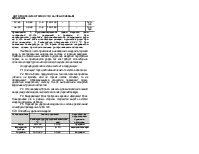

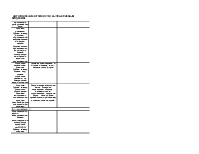

115. Технические условия и ГОСТ на поверхностно-активные вещества

|

П А В |

Документ |

П А В |

Документ |

|

ДНС(паста, порошок) |

ТУ 6-14-9-79 |

ДС-10 |

ТУ 6-14-577-70 |

|

Контакт Петрова |

ОСТ38.01.116-78 |

ДТ-7 |

ТУ 6-14-1037-79 |

|

Сульфанол |

ТУ 6-01-1043-75 |

Авироль |

ТУ 6-14-1017-74 |

|

ОП-4,ОП-7, ОП-10 |

ГОСТ 8433-81 |

ДС-РАС |

Кварц молотый пылевидный получают помолом чистого кварцевого песка. Наиболее часто применяется как наполнитель для суспензий (табл.116).

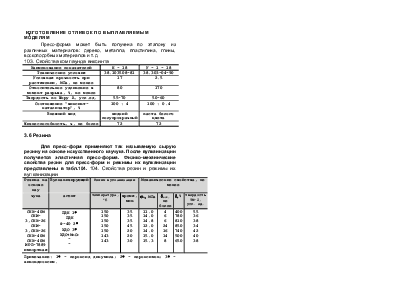

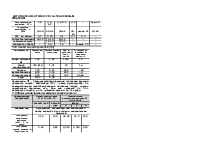

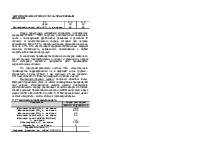

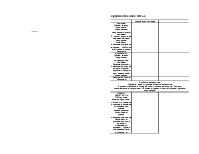

116. Состав молотого пылевидного кварца (ГОСТ 9077-82)

|

Показатель |

Норма для марки |

|

|

А |

Б |

|

|

Массовая доля SiO2, %, не менее Массовая доля Fe, %, не более Массовая доля Fe2O3, %, не более Массовая доля Al2O3, %, не более Массовая доля CaO, %, не более Потери при прокаливании, % Массовая доля влаги, %, не более |

98 0.05 0.05 0.5 0.05 0.1-0.15 2 |

98 0.25 0.15 1.0 0.15 0.1-0.2 2 |

|

Реакция водной вытяжки |

нейтральная |

|

|

Остаток на сите, %, не более 016 01 0063 Просеивание через сито 005, %, не менее |

1.0 2.5 10 85 |

1.0 2.5 10 82 |

Кварц плавленный (аморфный кремнезем, непрозрачное кварцевое стекло - НКС) получают расплавлением кварцевого песка с последующим дроблением, размолом и рассевом. В отличие от кристаллического кварца, который при нагреве расширяется более 5.5%, плавленный кварц расширяется менее, чем на 0.1%. Это обеспечивает формам сплавленным кварцем высокую стабильность, возможность прокаливания с любой скоростью без появления трещин.

К сожалению производство плавленного кварца связано со значительными энергозатратами, он дорог и дефицитен, однако этот материал является наилучшим для производства художественных отливок.

По гранулометрическому составу НКС отечественного производства подразделяются на 6 фракций: очень грубый - зернистость 1.6 мм; грубый - 1 мм; крупный - 0.5 мм; средний - 0.315 мм; мелкий - 0.16 мм; пылевидный - 0.063 мм и менее.

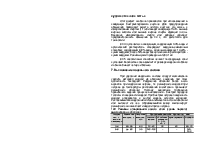

Высокоогнеупорный шамот получают обжигом глины. Материал термически стоек, не имеет полиморфных превращений при нагреве. Использование шамота взамен пылевидного кристаллического кварца увеличивает качество форм и отливок. Шамот зерновой Новоселицкого каолина (ШЗНК) выпускается двух марок: ШЗНК-0.63 и ШЗНК-0.2 (табл. 117). Минералогически шамот состоит из муллита - 2Al2O3 ×2SiO2 и стекловидной фазы.

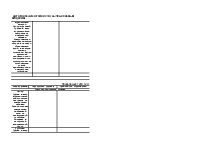

117. Технические требования шамота

|

Показатель |

Норма для марки |

|

|

ШЗНК-0.63 |

ШЗНК-0.2 |

|

|

Массовая доля Al2O3,%, не менее Массовая доля SiO2,%, не более Массовая доля TiO2,%, не более Массовая доля Fe2O3,%, не более Массовая доля CaO,MgO,K2O,Na2O, %, не более Огнеупорность,ОС, не менее Влажность, %, не более |

36.0 60.0 2.0 1.5 1.2 1750 2 |

|

|

Зерновой состав, %: Основная фракция на ситах 1;063;04, не менее Остаток на верхнем сите 2.5, не более Остаток на нижнем сите 02 и мельче, не более в том числе на сите 005 и тазике не более Основная фракция на ситах 0315;02;016, не менее Остаток на верхнем сите 2.5-1.6, не более Остаток на нижнем сите 01 и мельче, не более в том числе на сите 005 и тазике не более |

80 2 6 0.5 - - - - |

- - - - 85 3 5 0.5 |

Обсыпочным и наполнительным огнеупорным материалом являются кварцевые пески группы К со средним размером зерна от 0.14 до 0.28 мм. В качестве обсыпочного материала предпочтительно использовать порошки из НКС (зернистостью от 0.16 до 0.5 мм) и ШЗНК-0.63 (см. глава V).

Жидкое стекло используют в качестве связующего материала вместо этилсиликата. Однако качество получаемых отливок при этом ухудшается. Жидкое стекло используют для приготовления ремонтных паст. Для этого жидкое стекло смешивают с пылевидным кварцем или с молотым асбестом. Обычно используют содовое жидкое стекло (табл. 118).

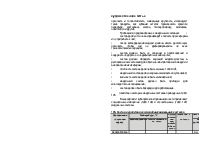

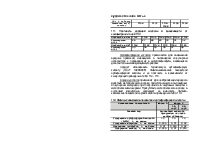

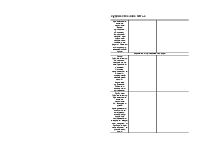

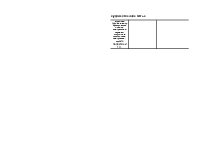

118. Физико-химические показатели жидкого стекла (ГОСТ 13078-81)

|

Наименование показателей |

Марка А |

Марка Б |

Для литейного производства |

|

Внешний вид |

густая жидкость желтого или серого цвета без посторонних примесей |

||

|

SiO2, % |

22.7-29.6 |

24.3-31.9 |

29.5-36.0 |

|

Оксиды Fe и Al, %, не более |

0.25 |

0.25 |

0.25 |

|

Na2O, % |

9.3-12.8 |

8.7-12.2 |

10.9-13.8 |

|

Силикатный модуль |

2.3-2.6 |

2.6-3.0 |

2.6-3.0 |

|

Плотность, г/см3 |

1.36-1.45 |

1.36-1.45 |

1.47-1.52 |

Аммиак применяют для ускорения процесса отверждения слоев оболочковой формы. Однако при этом снижается потенциальная прочность оболочки (табл. 119).

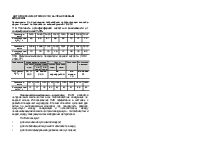

119. Аммиак

|

Вид аммиака |

Содержание NH3 |

Г О С Т |

|

Аммиак водный технический |

25% марки А и Б |

9-92 |

|

Жидкий аммиак |

не менее 99.6% |

6221-90 |

6.2 Приготовление суспензии

Литье по выплавляемым моделям является единственным процессом получения отливок, для которых литейщики выполняют несвойственную им химическую операцию приготовления связующего. Это реакция гидролиза этилсиликата. Для проведения реакции требуется как минимум 4 компонента - этилсиликат, вода, спирт, кислота. Потенциальные возможности качества связующего зависят от выбранной рецептуры, порядка смешивания, интенсивности перемешивания, температурных параметров экзотермической реакции гидролиза и др. Поэтому существуют многочисленные варианты приготовления этилсиликатного связующего и суспензии.

В художественном литье наиболее часто используют три способа получения суспензии:

• Раздельное приготовление связующего, раствора и суспензии с органическими растворителями и отверждение в сухой, влажной и воздушно-аммиачной атмосфере;

• То же, но с совмещенным способом приготовления связующего

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.