СЕЛИТРА

![]()

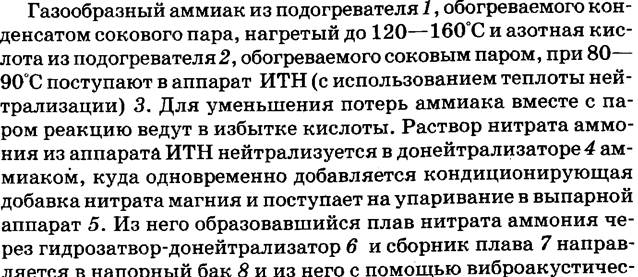

1 – подогреватель азотной кислоты, 2 – подогреватель аммиака, 3 – реактор (нейтрализатор), 4 – сепаратор эмульсии, 5 – барабанный кристаллизатор, 6 – нож, 7 – барабанная сушилка

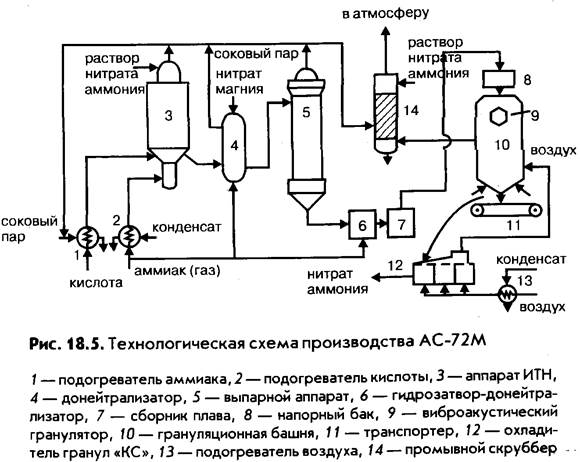

Газообразный аммиак из подогревателя 1, обогреваемого конденсатом сокового пара, нагретый до 120-160◦С и азотная кислота из подогревателя 2, обогреваемого соковым паром при 80-90◦С поступают в аппарат ИТН (с использованием теплоты нейтрализации) 3. Для уменьшения потерь аммиака вместе с паром реакцию ведут в избытке кислоты. Раствор нитрата аммония из аппарата ИТН нейтрализуется в донейтрализаторе 4 аммиаком, куда одновременно добавляется кондиционирующая добавка нитрата магния и поступает на упаривание в выпарной аппарат 5. Из него образовавшийся плав нитрата аммония через гидрозатвор-донейтрализатор 6 и сборник плава 7 направляется в напорный бак 8 и из него с помощью виброакустических грануляторов 9 поступает в грануляционную башню 10. В нижнюю часть башни засасывается атмосферный воздух из аппарата для охлаждения гранул 12. Образовавшиеся гранулы нитрата аммония из нижней части башни поступают в транспортер 11 и в аппарат кипящего слоя 12 для охлаждения гранул, в который через подогреватель 13 подается сухой воздух. Из аппарата 12 сухой продукт направляется на упаковку. Воздух из верхней части башни 10 поступает в скрубберы 14, орошаемые 20%-ным раствором нитрата аммония, где очищаются от пыли нитрата аммония и выбрасывается в атмосферу. В этих же скрубберах очищается от непрореагировавшего аммиака и азотной кислоты газы, выходящие из выпарного аппарата и нейтрализатора.

Карбамид

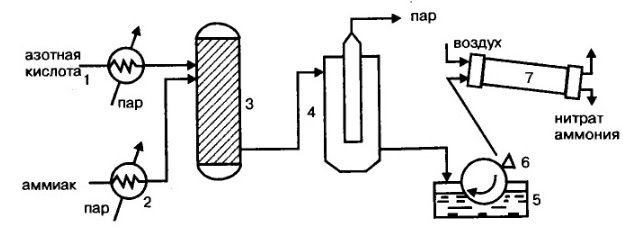

1

– смеситель аммиака, диоксида углерода и раствора

аммонийных солей, 2 – промывная колонна, 3 – колонна синтеза, 4,11 – редукторы,

5 – ректификационная колонна I

ступени, 6 – сепаратор, 7,13 – подогреватели, 8 – выпарные аппараты I

и II

ступеней, 9,10,15 – холодильники-конденсаторы, 12 – ректификационная колонна II

ступени, 14 – сепаратор II ступени, 16 –

сборник раствора кабамида, 17 – сборник плава, 18 – грануляционная башня, 19 –

транспортер

1

– смеситель аммиака, диоксида углерода и раствора

аммонийных солей, 2 – промывная колонна, 3 – колонна синтеза, 4,11 – редукторы,

5 – ректификационная колонна I

ступени, 6 – сепаратор, 7,13 – подогреватели, 8 – выпарные аппараты I

и II

ступеней, 9,10,15 – холодильники-конденсаторы, 12 – ректификационная колонна II

ступени, 14 – сепаратор II ступени, 16 –

сборник раствора кабамида, 17 – сборник плава, 18 – грануляционная башня, 19 –

транспортер

Оксид углерода (IV), очищенный от примесей и сернистых соединений, сжатый до 20 МПа и жидкий аммиак под давлением 15 МПа поступают в смеситель 1 при температуре 80—100 С. Сюда же подается раствор аммонийных солей из промывной колонны 2. В смесителе обеспечивается мольное отношение NH3: СО2: Н20 = 4,5: 1: 0,5. Из смесителя смесь, разогревшаяся за счет частичного образования карбамата до 175°С, направляется в нижнюю часть колонны синтеза 3, где заканчивается образование карбамата аммония и он превращается на 65% в карбамид. Для обеспечения оптимального теплового режима в колонну дополнительно вводят жидкий аммиак. Из верхней части колонны плав после дросселирования в редукторе 4 подается на двухступенчатую дистилляцию. Агрегат дистилляции каждой ступени состоит из трех аппаратов: ректификационной колонны, подогревателя и сепаратора. Сначала плав поступает в ректификационную колоннуIступени

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.