Гильзовые кристаллизаторы изготавливаются из цельнотянутых медных труб с толщиной стенки 5…20 мм. Из трубной заготовки различными методами обработки металла давлением получают деталь с заданным профилем поперечного сечения, называемую гильзой, которая и является внутренней рабочей стенкой кристаллизатора. Гильза вставляется в стальной корпус и крепиться в верхней части с помощью фланца. Нижняя часть гильзы фиксируется в корпусе с помощью уплотнения, допускающего свободное термическое расширение без возникновения деформации стен. Вода движется между корпусом и гильзой по зазору шириной 4…7 мм, обеспечивая интенсивный и равномерный отвод теп-лоты. Коробление гильзы предотвращается также устройством ребер жесткости.

Гильзовые кристаллизаторы получили широкое распространение на МНЛЗ, отливающих сравнительно небольшие по сечению сортовые заготовки преимущественно квадратного сечения с максимальным размером сторон 200…250 мм, а также для отливки круглых, полых и других профилей. Большим достоинством таких кристаллизаторов является возможность достижения высоких скоростей разливки вследствие большой интенсивности теплоотвода через тонкие стенки гильзы, отсутствия стыков в рабочей поверхности стенки, которые часто являются причиной зависания слитка, небольшого расхода меди, легкой сменяемости изношенных гильз, а также простота конструкции и срав-нительно невысокая стоимость. Однако гильзовые кристаллизаторы не пригодны из-за недостаточной жесткости медных тонкостенных гильз для разливки прямоугольных и крупных квадратных сечений, а так же практически не восстанавливаются при ремонтах.

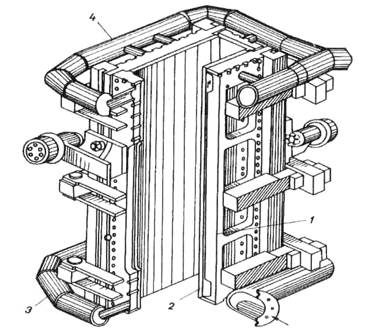

Сборные кристаллизаторы (рис. 3.23) изготовляются из четырех отдельных медных плит, каждая из которых для большей жесткости крепится шпильками на отдельной стальной плите. В зависимости от толщины плит кристаллизаторы делятся на тонко- (15…25 мм) и толстостенные (50…100 мм). Собранные все вместе и стянутые по боковым граням болтами они образуют изложницу с медной рабочей поверхностью, расположенную в стальном корпусе. Для снятия температурных напряжений в плитах вызывающих их деформации, и для предотвращения образования зазоров между стенками плит стягивающие болты снабжены пружинными компенсаторами.

Такие кристаллизаторы широко применяются для отливки прямоугольных листовых заготовок – слябов и крупных блюмов, так как высокая жесткость стен позволяет выдерживать без деформации очень большое ферростатическое давление.

Сборная конструкция по мере износа поверхности медных плит обеспечивает возможность неоднократных ее ремонтов путем прострожки и шлифовки рабочей поверхности плит с последующим их использованием, что дает большую экономию меди.

1 – стальной кожух;

2 – внутренняя медная стенка;

3 – подводящий воду патрубок;

4 – отводящий воду патрубок

Рисунок 3.23 – Общий вид сборного кристаллизатора

Характерной особенностью сборного кристаллизатора является возможность изменения ширины отливаемой заготовки. Это достигается перемещением узких стен вставленных между широкими, с помощью различных механических или электромеханических приводов.

Длина сборных кристаллизаторов колеблется в широких пределах от 650 до 1200 мм. За рубежом при скоростях разливки до 1 м/мин получили наиболее широкое распространение короткие кристаллизаторы, длина которых 650…800 мм. При увеличении скоростей разливки до 1,2…1,8 м/мин короткие кристаллизаторы стали причиной повышенной аварийности из-за возросшего числа прорывов. Поэтому при скоростях >1,2 м/мин рекомендуется применять кристаллизаторы длиной ≥900 мм.

В отечественной практике наиболее стабильные режимы разливки получены на кристаллизаторах длиной 1200 мм. Кроме того, удлиненный кристаллизатор позволяет менять промежуточные ковши без снижения скоростей разливки при отливке металла методом плавка на плавку.

В зависимости от используемого варианта разливки стали из промежуточного ковша (открытой струей, с погружным стаканом, сильфоном) может использоваться два вида смазки рабочих стенок гильз кристаллизаторов:

— жидкая смазка (рапсовое масло);

— шлакообразующая смесь (ШОС).

Смазкаподаваемая на стенки гильз кристаллизаторов снижает силы трения между рабочей поверхностью гильзы и вытягиваемой заготовкой.

Расход масла, поступающего в кристаллизатор, автоматически регулируется в зависимости от скорости вытягивания непрерывнолитой заготовки.

Подача шлакообразующей смеси в кристаллизаторы чаще осуществляется в ручном режиме.

Для осуществления контроля и автоматического поддерживания уровня металла в кристаллизаторе в процессе непрерывной разливки, а также автоматического запуска ручьев в начале разливки предназначена система контроля уровня металла в кристаллизаторе.

3.4.2 Конструкция и основные параметры работы

кристаллизаторов сортовых МНЛЗ

В последние годы на Украине сооружено несколько сортовых МНЛЗ, поэтому определенный интерес представляет более подробное изучение конструкции и основных технологических параметров работы именно сортовых кристаллизаторов.

Особенностью конструкции кристаллизатора сортовой машины

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.