3 ЗАТВЕРДЕВАНИЕ ЗАГОТОВОК

3.1. Теплофизическая характеристика процесса непрерывной

разливки стали

Рассмотрим возможности расчета параметров процесса затвердевания заготовки и прочих теплотехнических показателей (теплового потока в кристаллизаторе, температуры поверхности слитка и др.), которые будут, как и при разливке в изложницы, решающими в процессе затвердевания. По сравнению с классически отлитым слитком непрерывнолитая заготовка движется вертикально или горизонтально, причем толщина застывшего металла на выходе из кристаллизатора очень мала. Определение этой толщины в зависимости от скорости разливки, температуры разливаемого металла, его химического состава и условий отвода тепла в кристаллизаторе очень важно для установления технологии разливки. После выхода из кристаллизатора заготовка направляется с помощью опорных валков или водоохлаждаемых направляющих в зону вторичного охлаждения, где интенсивно охлаждается водой. Современной технологией непрерывной разливки предусмотрено снижение теплового удара путем уменьшения интенсивности охлаждением заготовки, что позволяет предотвратить возникновение трещин. По выходе из водоохлаждаемой зоны поверхность заготовки охлаждается путем излучения и естественной конвекции. На практике специалистов интересует глубина жидкой фазы общее время затвердевания заготовки и рост корки в зоне вторичного охлаждения.

В отдельных зонах МНЛЗ от заготовки отводятся следующие количества тепла [11]: в кристаллизатор ~ 20 – 40% от общего, отданного заготовкой (меньшее значение – для листовых заготовок больших размеров, большее – для малых листовых и квадратных заготовок); в зоне вторичного охлаждения ~ 40 – 55%, затем ~ 20 – 30% до полного остывания.

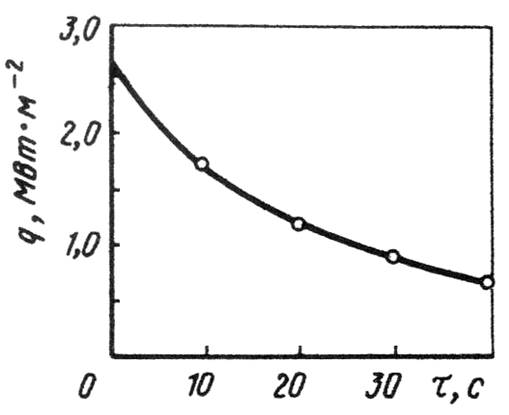

На рисунке 3.1

[12] показана зависимость плотности теплового потока, отвечающего данной

скорости разливки, определенной глубоко под поверхностью. Плотность теплового

потока, ![]() ,

находим по эмпирической формуле:

,

находим по эмпирической формуле:

![]() (3.1)

(3.1)

где ![]() —

время,

—

время, ![]() .

.

Рисунок 3.1 — Зависимость плотности теплового потока

от времени ![]()

На основании существовавших ранее измерений в кристаллизаторе [13, 14]

плотность теплового потока в верхней его части определили равной 1,86 – 2,33 ![]() .

В результате теплового сопротивления в середине кристаллизатора он снижается до

значений 0,7 – 0,93

.

В результате теплового сопротивления в середине кристаллизатора он снижается до

значений 0,7 – 0,93 ![]() ,

а на выходе из него на расстоянии 600 – 700

,

а на выходе из него на расстоянии 600 – 700 ![]() от

мениска составляет 0,23 – 0,47

от

мениска составляет 0,23 – 0,47 ![]() .

В прямоугольных кристаллизаторах плотность теплового потока вдоль узких сторон

меньше, так как здесь быстрее возникает зазор между слитком и кристаллизатором.

В верхней части кристаллизатора на узкой стороне плотность теплового потока

равна 1,39 – 1,63

.

В прямоугольных кристаллизаторах плотность теплового потока вдоль узких сторон

меньше, так как здесь быстрее возникает зазор между слитком и кристаллизатором.

В верхней части кристаллизатора на узкой стороне плотность теплового потока

равна 1,39 – 1,63 ![]() ,

а в нижней части 0,401 – 0,349

,

а в нижней части 0,401 – 0,349 ![]() .

.

Отвод тепла

находится в прямой связи с температурой поверхности заготовки. Предположим, что

до момента возникновения зазора между заготовкой и кристаллизатором (на расстоянии

100 – 200 ![]() от

уровня стали в кристаллизаторе) температура поверхности быстро снижается до 600

– 900 °С. Однако она снова быстро повышается и на выходе из кристаллизатора

температура поверхности заготовки на широкой стороне составляет ~ 700 – 1100

°С, а на узкой 1100 – 1250 °С (большие температуры относятся к большим

скоростям разливки). Температуры внутренней стороны медной стенки

кристаллизатора составляют 120 – 140 °С, внешней 80 – 100°С. Для большого

кристаллизатора (сечением 483 ´ 305

от

уровня стали в кристаллизаторе) температура поверхности быстро снижается до 600

– 900 °С. Однако она снова быстро повышается и на выходе из кристаллизатора

температура поверхности заготовки на широкой стороне составляет ~ 700 – 1100

°С, а на узкой 1100 – 1250 °С (большие температуры относятся к большим

скоростям разливки). Температуры внутренней стороны медной стенки

кристаллизатора составляют 120 – 140 °С, внешней 80 – 100°С. Для большого

кристаллизатора (сечением 483 ´ 305 ![]() ),

путем измерения, была установлена [15] температура поверхности медной стенки; в

верхней части кристаллизатора 210 – 225, в середине 160 и внизу (125

),

путем измерения, была установлена [15] температура поверхности медной стенки; в

верхней части кристаллизатора 210 – 225, в середине 160 и внизу (125 ![]() от

дна) 125 °С.

от

дна) 125 °С.

Для расчета

примерной плотности теплового потока, ![]() ,

в прямоугольном кристаллизаторе Д.П. Евтеев [14, 15] ввел соотношение:

,

в прямоугольном кристаллизаторе Д.П. Евтеев [14, 15] ввел соотношение:

![]() (3.2)

(3.2)

Здесь ![]() равно

1,5×106 для широкой стороны, 1,57×106 для узкой;

равно

1,5×106 для широкой стороны, 1,57×106 для узкой; ![]() равно

0,47×106 и 0,41×106, соответственно

равно

0,47×106 и 0,41×106, соответственно ![]() составляет

0, и 220;

составляет

0, и 220; ![]() –

время нахождения слитка в кристаллизаторе,

–

время нахождения слитка в кристаллизаторе, ![]() .

.

Для ![]() =

0,01

=

0,01 ![]() плотность

теплового потока через широкую грань кристаллизатора, рассчитанная по уравнению

(3.2), составляет 1079,89

плотность

теплового потока через широкую грань кристаллизатора, рассчитанная по уравнению

(3.2), составляет 1079,89 ![]() .

Если длина кристаллизатора

.

Если длина кристаллизатора ![]() =

0,65

=

0,65 ![]() ,

скорость при разливке

,

скорость при разливке ![]() =

1,5

=

1,5 ![]() ,

то время пребывания заготовки в кристаллизаторе

,

то время пребывания заготовки в кристаллизаторе ![]() =

0,65 / 90 = 7,22×10-3

=

0,65 / 90 = 7,22×10-3 ![]() ,

а для широкой грани плотность теплового потока по формуле (3.2) составляет

1,196×106, для узкой – 7,277×105

,

а для широкой грани плотность теплового потока по формуле (3.2) составляет

1,196×106, для узкой – 7,277×105 ![]() .

На основании известных температур поверхности заготовки можно приблизительно

определить коэффициент теплоотдачи от широких и узких стенок заготовки в

кристаллизаторе:

.

На основании известных температур поверхности заготовки можно приблизительно

определить коэффициент теплоотдачи от широких и узких стенок заготовки в

кристаллизаторе:

Скорость охлаждения в зоне вторичного охлаждения имеет решающее влияние на структуру заготовки. Поэтому все время следует наблюдать за этим параметром непрерывной разливки. Несмотря на то, что условия теплоотдачи на этом участке необычайно сложные, при помощи расчета достигнуты значительные успехи.

При описании

передачи тепла от твердого тела к обтекающей его жидкости или газу имеется

ввиду теплообмен. Количество тепла ![]() ,

переходящее с поверхности тела в окружающую среду

,

переходящее с поверхности тела в окружающую среду

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.