Исследование технологии непрерывной разливки нержавеющих сталей, содержащих титан, показало, что значительная часть высокоактивного по отношению к кислороду и азоту элемента (титана) теряется в процессе непрерывной разливки. Это в первую очередь объясняется взаимодействием титана с кислородом и азотом атмосферы и образованием оксидов и нитридов титана, удаление которых из стали и вызывает выше отмеченные потери легирующего элемента.

Проведенные расчеты показывают, что большая часть потерь титана происходит в результате взаимодействия струи металла с азотом воздуха. Исходя из стехиометрии образования оксидов (Ti2O3) и нитридов титана (TiN) следует, что на долю кислорода воздуха приходится 0,03–0,04 % абсолютного угара титана при непрерывной разливке, а в результате взаимодействия струи с азотом атмосферы теряется в среднем 0,13–0,23 %. Суммарные средние потери титана, при разливке непрерывным способом нержавеющих титансодержащих сталей, в результате взаимодействия с атмосферой могут составить 0,15–0,27 %.

Таким образом, для улучшения качества непрерывнолитого металла, снижения потерь высокоактивных по отношению к азоту и кислороду элементов и уменьшения газонасыщенности стали необходима тщательная защита металла от взаимодействия с атмосферой в процессе непрерывного литья особенно при разливке коррозионностойких и высоколегированных марок.

Кроме того, определенный интерес представляет сравнение теоретически возможных потерь легирующих элементов в процессе непрерывного литья с экспериментальными, а также уточнение механизма образования их оксидов и нитридов.

5.3 Сравнительный анализ расчетных и экспериментальных

данных по поглощению газов и угару легирующих

элементов при непрерывной разливке

Исследование результатов опытных разливок стали на сортовой МНЛЗ в заготовки сечением 140*140 мм показало, что в промежуточном ковше концентрация кислорода в металле возрастает на 0,00262 – 0,00490 %, а содержание азота и титана снижается на 0,005–0,028 % и 0,13 – 0,31 % соответственно. С азотом, в результате образования и удаления нитридов, на этом этапе может теряться от 0,02 до 0,08 % титана, однако фактические потери титана превышают расчетные потери с азотом в результате снижения его концентрации. Следовательно, часть титана теряется с азотом атмосферы и эта величина потерь составляет в среднем 0,22 % [29].

Содержание кислорода в кристаллизаторе изменяется незначительно, азота – снижается на 0,001-0,013 %, а титана на 0,01-0,17 %, причем на долю кислорода и азота, имеющихся в металле к этому моменту приходится 0,01–0,05 % потерь титана.

Анализ суммарных потерь титана показывает, что за период непрерывной разливки, потери титана составляют 0,22–0,44 % (в среднем 0,32 %). На долю кислорода и азота, растворенных в металле к моменту разливки приходится 0,06–0,13 % потерь титана (в среднем 0,08 %), а 0,09–0,32 % титана теряется взаимодействуя с атмосферой (в среднем 0,22 %).

Сравнивая полученные в ходе эксперимента, результаты с расчетными значениями (табл. 5.4), поглощения газов и потерь титана, имеем довольно хорошую сходимость. Расчетные данные свидетельствуют, что возможные потери, высокоактивного по отношению к кислороду и азоту элемента, в процессе непрерывной разливки могут составить 0,15–0,27 %, а полученные в ходе эксперимента значения находятся в пределах 0,09–0,32 %.

Таблица 5.4 — Изменение массовой доли кислорода, азота и титана в процессе разливки стали на МНЛЗ

|

Промежуточный ковш |

Кристаллизатор |

Потери титана за разливку |

||||||||

|

Прирост содержания O2, % |

Снижение массовой доли, % |

Потери Ti с [O] и [N], % |

Изменение массовой доли кисло-рода % |

Снижение массовой доли, % |

По-тери Ti с [O] и [N], % |

С кислородом и азотом |

Сум-мар-ные поте-ри, % |

|||

|

N2 |

Ti |

N2 |

Ti |

металла |

воз-духа |

|||||

|

0,00457 |

0,024 |

0,17 |

0,09 |

-0,0002 |

0,001 |

0,12 |

0,01 |

0,10 |

0,19 |

0,29 |

|

0,00300 |

0,005 |

0,14 |

0,03 |

+0,0006 |

0,007 |

0,13 |

0,03 |

0,06 |

0,21 |

0,27 |

|

0,00320 |

0,020 |

0,13 |

0,08 |

+0,0008 |

0,013 |

0,09 |

0,05 |

0,13 |

0,09 |

0,22 |

|

0,00295 |

0,010 |

0,16 |

0,04 |

-0,0005 |

0,005 |

0,10 |

0,02 |

0,06 |

0,10 |

0,26 |

|

0,00295 |

0,007 |

0,19 |

0,03 |

+0,0001 |

0,008 |

0,12 |

0,03 |

0,06 |

0,25 |

0,31 |

|

0,00262 |

0,016 |

0,25 |

0,06 |

+0,0002 |

0,001 |

0,14 |

0,01 |

0,07 |

0,32 |

0,39 |

|

0,00323 |

0,028 |

0,25 |

0,11 |

-0,0009 |

0,002 |

0,19 |

0,01 |

0,12 |

0,32 |

0,44 |

|

0,00360 |

0,009 |

0,19 |

0,04 |

+0,0013 |

0,007 |

0,09 |

0,03 |

0,07 |

0,21 |

0,28 |

|

0,00490 |

0,010 |

0,14 |

0,05 |

+0,0004 |

0,009 |

0,13 |

0,03 |

0,08 |

0,19 |

0,27 |

|

0,00486 |

0,012 |

0,25 |

0,02 |

-0,0004 |

0,006 |

0,01 |

0,02 |

0,07 |

0,19 |

0,26 |

|

0,00340 |

0,010 |

0,17 |

0,05 |

+0,0007 |

0,009 |

0,10 |

0,03 |

0,08 |

0,19 |

0,27 |

|

0,00295 |

0,028 |

0,21 |

0,10 |

-0,0003 |

0,008 |

0,17 |

0,03 |

0,13 |

0,25 |

0,38 |

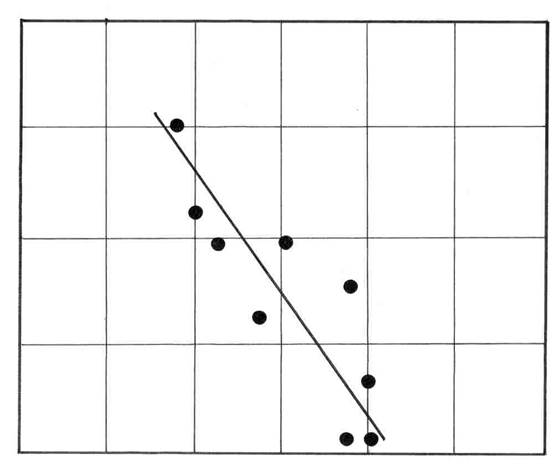

Влияние скорости разливки на поглощение расплавом кислорода и азота атмосферы, также нашло экспериментальное подтверждение и иллюстрируется рисунком 5.4, из которого видно, что прирост активности кислорода в промежуточном ковше снижается при разливке металла с большей скоростью.

![]()

40

30

20

1,2 1,4 1,6 1,8 2,0 Скорость разливки, м/мин

Рисунок 5.4 — Зависимость прироста активности кислорода в

П/К ![]() от

скорости разливки стали

от

скорости разливки стали

На участке промежуточный ковш–кристаллизатор окисление титана и выделение его нитридов сопровождается образованием шлаковой корки на поверхности металла. Заворот этой корки приводит к грубым дефектам и увеличивает вероятность прорыва металла под кристаллизатор. Поэтому при разливке корка удаляется специальными крюками, что усложняет процесс разливки.

Сравнительный анализ состава стали и шлаковых корок, отобранных из кристаллизатора представлен в таблице 5.5. В образцах корки содержится больше углерода, титана и азота, что указывает на возможность удаления титана в корку в виде нитридов и карбонитридов.

Таблица 5.5 — Химический состав корок и проб стали отобранных из кристаллизатора при непрерывной разливке

|

№ п/п |

Массовая доля элементов, % |

|||||||

|

С |

Mn |

Si |

P |

Ni |

Cr |

Ti |

N |

|

|

1 |

0,27* |

1,34 |

0,60 |

0,018 |

9,85 |

17,63 |

0,64 |

0,025 |

|

0,12 |

1,31 |

0,52 |

0,018 |

9,90 |

17,72 |

0,57 |

0,019 |

|

|

2 |

0,21 |

1,10 |

0,63 |

0,019 |

10,15 |

18,41 |

0,60 |

0,085 |

|

0,12 |

1,15 |

0,58 |

0,017 |

10,20 |

18,35 |

0,50 |

0,045 |

|

|

3 |

0,19 |

1,20 |

0,70 |

0,015 |

10,32 |

18,20 |

0,72 |

0,070 |

|

0,10 |

1,17 |

0,65 |

0,015 |

10,41 |

18,09 |

0,61 |

0,039 |

|

* — в числителе химический состав корок, в знаменателе проб металла отобранных из кристаллизатора

Опытные плавки разливали с использованием защитных труб на участке сталеразливочный ковш - промежуточный ковш и погружных стаканов на участке промежуточный ковш – кристаллизатор. Однако данная схема защиты не в полной мере защищала струю от взаимодействия с атмосферой. Отсутствие надежной защиты легированного расплава в процессе разливки вызывает существенное развитие вторичных процессов, что не может не сказаться на остаточном содержании примесей в готовой стали.

Дальнейшие исследования угара титана при производстве коррозионностойкой титансодержащей стали позволили установить, что при одних и тех же значениях активности кислорода на выпуске из печи он на 6-14% (среднее 12,5%) больше, при производстве непрерывнолитой заготовки в сравнении с разливкой в слитки. В связи с этим был рассмотрен механизм и оценены потери титана

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.