Для раціонального витрачення матеріалу необхідно підвищувати коефіцієнт його використання, котрий у серійному виробництві машинобудування коливається в таких межах при виготовлені деталей з:

відливків -![]() ;

;

штамповок -![]() ;

;

поковок -![]() ;

;

прокату -![]() .

.

- визначити вартість заготівки за двома варіантами;

- визначити річну економію матеріалу від вибраного способу отримання заготівки з урахуванням технологічних втрат;

- визначити економічний ефект вибраного виду виготовлення заготівки, у грошовому виразі.

Докладно техніко-економічне обґрунтування (ТЕО) вибору заготівки розглянемо на конкретному прикладі.

Приклад ТЕО:

Провести техніко-економічне обґрунтування отримання заготівки шляхом порівняння двох варіантів виготовлення: способом гарячого об’ємного штампування та з прокату.

Річний об’єм випуску деталі - 9000 шт.

Матеріал деталі - сталь 45 ГОСТ 1050-88.

Маса деталі - 10,2 кг.

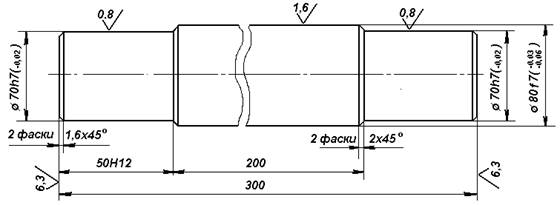

Рисунок 5.1 – Креслення деталі

![]()

Невказана шорсткість поверхонь ![]() .

.

За річним об’ємом випуску виробів та масою деталі встановлюємо згідно таблиці 5.1 тип виробництва - середньосерійний.

Двома можливими варіантами отримання заготівки є:

- прокат;

- гаряче об’ємне штампування.

Виконуємо ескіз заготовки, користуючись конфігурацією деталі за кресленням.

Для прокату:

Діаметр заготівки з прокату визначаємо за таблицею 23, [20], с. 182.

Виходячи з максимального діаметру оброблюваної деталі

![]() та довжини деталі

та довжини деталі ![]() мм визначаємо, що діаметр нашої

заготівки при її довжині до 320мм буде дорівнювати 85мм.

мм визначаємо, що діаметр нашої

заготівки при її довжині до 320мм буде дорівнювати 85мм.

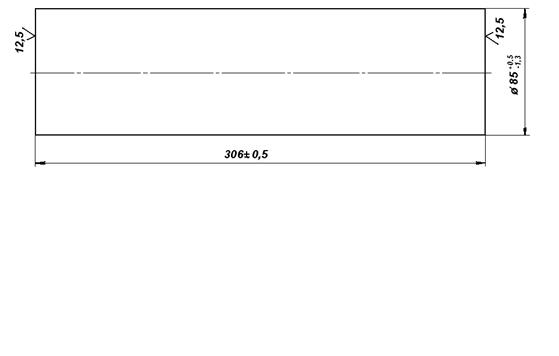

Рисунок 5.2 – Ескіз заготівки із прокату

Приймаємо гарячекатаний прокат звичайної точності ![]() мм.

мм.

Поле допуску на ![]() мм

визначаємо за таблицею 62 [23], с.169.

мм

визначаємо за таблицею 62 [23], с.169.

Для гарячекатаного прокату звичайної точності граничні

відхилення рівні ![]() .

.

Довжина заготівки буде складатися з довжини деталі за кресленням з добавленням припусків на підрізання торців

![]() ,

(5.10)

,

(5.10)

де ![]() - номінальна довжина деталі за

робочим кресленням, мм;

- номінальна довжина деталі за

робочим кресленням, мм;

![]() - припуск на

кожну сторону заготівки для підрізування торця після відрізування, мм, визначаємо за таблицею

24 [20],с.183.

- припуск на

кожну сторону заготівки для підрізування торця після відрізування, мм, визначаємо за таблицею

24 [20],с.183.

![]() мм.

мм.

Граничні відхилення на довжину заготівки за таблицею 3

[23],

с.171, котрі

для різання заготівки діаметром 75-150мм дисковими пилками складають ![]() мм.

мм.

Тоді

![]() мм.

мм.

Об’єм заготівки визначають за формулою:

,

(5.11)

,

(5.11)

де ![]() - довжина стрижня (заготівки),

см;

- довжина стрижня (заготівки),

см;

![]() - діаметр

заготівки (прокат), см.

- діаметр

заготівки (прокат), см.

см 3.

см 3.

Масу заготівки визначаємо за формулою:

![]() ,

(5.12)

,

(5.12)

де ![]() - густина матеріалу, кг/см

3.

- густина матеріалу, кг/см

3.

![]() кг.

кг.

Неминучі технологічні загальні втрати (некратність довжини прокату, втрати матеріалу на затискач при відрізуванні, втрати матеріалу на довжину торцевого обрізку прокату та інші) матеріалу при виготовленні деталей з прокату в середньому складають 15% згідно [14],с. 38.

Приймаємо втрати 15%.

Тоді витрата матеріалу на одну деталь з урахуванням

всіх технологічних неминучих втрат ![]() визначається

за формулою 3.17 [14], с. 38:

визначається

за формулою 3.17 [14], с. 38:

, (5.13)

, (5.13)

де ![]() - загальні витрати вибраного

прокату, %.

- загальні витрати вибраного

прокату, %.

кг.

кг.

Коефіцієнт використання матеріалу:

.

.

Для штампування:

Заготівка, виготовлена методом гарячого об’ємного штампування на горизонтально-кувальній машині (ГКМ).

Перед визначенням припусків та розмірів заготівки необхідно уявити собі ії вид і визначитися, яку конфігурацію буде мати заготівка. Потім накреслити ескіз майбутньої заготівки з проставлянням розмірних ліній тих розмірів, котрі будуть у заготовці.

Для нашого випадку конфігурація буде мати вигляд :

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.