Содержание:

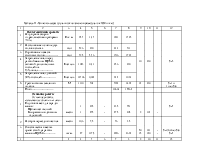

1. Проектирование технологического процесса капитального ремонта пути.. 2

1.1 Характеристика верхнего строения пути до и после ремонта.................... 2

1.2. Условия производства работ...................................................................... 2

1.3. Определение фронта работ и продолжительности ²окна²......................... 4

1.5. Разработка графика основных работ в ²окно² и после ²окна²................ 15

1.6. Определение производственного состава ПМС....................................... 15

1.7. Разработка графика распределения работ по дням и участкам................ 16

1.8. Перечень потребных машин и механизмов............................................. 17

1.9. Ограждение производства основных работ в ¢¢окно¢¢ сигналами............. 18

2 Разработка эскизного проекта производственной базы ПМС.................... 19

2.1 Назначение производственной базы ПМС и ее размещение.................... 19

2.2 Определение требуемой производительности базы ПМС и ее размещение........................................................................................................................ 20

2.3 Описание технологии сборки звеньев....................................................... 21

2.4 Описание технологии разборки звеньев................................................... 21

2.5 Путевое развитие производственной базы и размещение производственных участков.......................................................................... 22

1. Проектирование технологического процесса капитального ремонта пути

1.1 Характеристика верхнего строения пути до и после ремонта

Подлежащий ремонту однопутный участок, протяженностью 78 км принадлежит Прибалтийской железной дороге. Грузонапряженность на участке составляет 18 млн/т.км брутто на 1 км в год. Тяга поездов тепловозная. Система регулирования движения поездов—автоблокировка. До ремонта на участке лежал звеньевой путь с рельсами типа Р65; путь на деревянных шпалах с костыльным скреплением; балласт щебеночный, загрязнение 30 %.

При капитальном ремонте в путь укладывается верхнее строение, соответствующее грузонапряженности участка и скорости движения поездов со следующими характеристиками: путь звеньевой; скрепления костыльные, шпалы деревянные, балласт щебеночный.

Количество пассажирских поездов по пути 14, масса грузового поезда 2100 т.

1.2. Условия производства работ

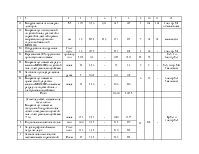

1. Объем основных работ, подлежащих выполнению на 1 км пути, принят:

-смена рельсошпальной решетки………………………………..1000 пог.м.;

-очистка щебеночного балласта от засорителей…………….1000 пог.м.;

-укладка в путь нового щебеночного балласта……………………..600 м3 .;

2. На лечение земляного полотна и на работу на малых мостах предусматриваются затраты труда в размере до 10 % общих затрат труда на капитальный ремонт пути, но не менее 20 чел.-дней на 1 км пути.

3. Сборка новых звеньев с инвентарными рельсами и разборка старых звеньев производятся на производственной базе. Транспортируются звенья на платформах путеукладочного и путеразборочного поездов. Загрязненный щебеночный балласт очищается от засорителей щебнеочистительной машиной ЩОМ-6. В местах препятствий для работы машины щебеночный балласт очищается вручную: при машине с локомотивной тягой в объёме 2%

4. Для обеспечения нормальной работы щебнеочистительной машины при подготовке участка предусматривается: удаление препятствий, которые могут вызвать остановку или повреждение машины, удаление мощения, грунта и настила на переездах за габарит рабочих органов машины; при работе щебнеочистительной машины с тракторной тягой — подготовка места для заезда на путь и выезда с него, перед ²окном² в день закрытия перегона – частичная подготовка места для зарядки машины, а после закрытия перегона — окончание этой работы; перед работой машины — закрепление шпал добивкой 50 % костылей и забивкой дополнительных костылей на 15 % шпал.

5. Рельсошпальная решетка заменяется с применением путеукладочных кранов.

6. Нормальные зазоры в стыках устанавливаются рычажными приборами одновременно с укладкой звеньев.

7. Рихтовка пути производится гидравлическими приборами.

8. Щебеночный балласт выгружается из хопперов-дозаторов только на концы шпал, внутри колеи шпальные ящики засыпаются щебнем после первой выправки пути с подбивкой шпал машиной ВПО-3000.

9. Выправка пути со сплошной подбивкой шпал выполняется выправочно-подбивочно-отделочной машиной ВПО-3000 дважды: в ²окно² вслед за укладкой звеньев и при отделочных работах. Частичная выправка пути в день ²окна² после обкатки поездами, при отделочных работах и после замены инвентарных рельсов рельсовыми плетями бесстыкового пути производится с подбивкой шпал электрошпалоподбойками в объеме 50 %.

10. Новые рельсовые плети бесстыкового пути транспортируются на специально оборудованном составе, на который одновременно грузятся 12 плетей, каждая длиной до 800 м.

11. Замена инвентарных рельсов новыми рельсовыми плетями бесстыкового пути выполняется с применением путеукладчиков в соответствии с типовым технологическим процессом.

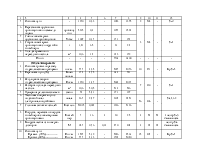

12. Руководителями бригад являются неосвобожденные бригадиры пути, в отдельных случаях допускаются освобожденные бригадиры пути.

13. До закрытия перегона путевые машины, путеукладочный и путеразборочный поезда, груженные щебнем вертушки хопперов-дозаторов сосредотачиваются на станции, ограничивающей перегон по ходу работ.

14. На перегон путевые машины и рабочие поезда отправляют, руководствуясь Инструкцией по движению поездов и маневровой работе на железных дорогах. На участках, оборудованных автоблокировкой, в соответствии с этой инструкцией по согласованию с поездным диспетчером разрешается отправлять путевые машины и рабочие поезда до места работ на перегоне по сигналам автоблокировки вслед за последним графиковым поездом, не ожидая закрытия перегона.

15. Перед открытием перегона после основных работ путь приводится в состояние, обеспечивающее безопасный пропуск первых, одного-двух, поездов по месту работ со скоростью 15 км/ч и последующих—со скоростью 50 км/ч. К концу рабочего дня предупреждение отменяется и восстанавливается скорость движения поездов, установленная для данного участка, но не более 100 км/ч. Скорость более 100 км/ч устанавливается после окончания стабилизации пути (пропуска не менее 350 тыс. брутто) и личной проверки его состояния начальником дистанции пути.

16. При выполнении работ по технологическому процессу необходимо соблюдать Правила технической эксплуатации железных дорог, Инструкцию по сигнализации на железных дорогах, Инструкцию по движению поездов и маневровой работе на железных дорогах, Инструкцию по обеспечению безопасности движения поездов при производстве путевых работ, Технические условия на укладку и содержание бесстыкового пути, Правила по технике безопасности и производственной санитарии при производстве путевых работ в путевом хозяйстве.

1.3. Определение фронта работ и продолжительности ²окна²

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.