Балластный состав из хопперов-дозаторов Северной дороги (строительства Улан-Батор—Дзамын-Удэ) готовится к разгрузке на ближайшем к месту разгрузки раздельном пункте. При подготовке мерники устанавливаются в требуемое положение, а запорные крюки крышек переводятся на первый зуб.

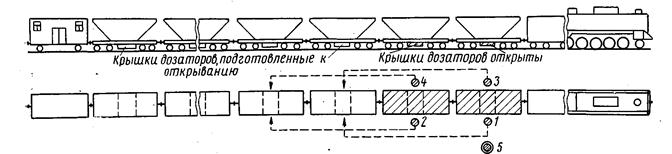

Рис. 16. Разгрузка балласта из хоппер-дозаторов:

1, 2, 3 и 4 — отбойщики; 5 — руководитель разгрузки

Для разгрузки балласта отбойщики, располагаясь по два с каждой стороны состава (рис. 16), в процессе его движения ударами ломом по запорным крюкам открывают крышки разгрузочных люков. Для более четкого осуществления процесса выгрузки хопперы-дозаторы нумеруются в порядке их расположения в составе. Тогда одна пара отбойщиков открывает крышки люков у хопперов-дозаторов с нечетными номерами, а другая — с четными номерами. Установлено, что равномерная балластная гряда (призма) образуется при одновременной разгрузке двух хопперов-дозаторов. Последующие единицы поезда необходимо включать в разгрузку после полной разгрузки предыдущих.

Перед препятствием (мост, стрелка и т. п.) хоппер-дозатор должен быть разгружен полностью. Количество вагонов, намеченное к разгрузке до препятствия, должно быть заранее установлено, так как разгрузочно-дозировочные механизмы процесса разгрузки не приостанавливают.

Протяжение пути, на котором выгружается балласт из хоппера-дозатора, и время разгрузки зависят от величины открывания крышек бункеров. При разгрузке 0,9 м3 балласта на 1 м длины пути (по 0,45 м3 с каждой стороны) длина пути разгрузки двух хопперов-дозаторов составляет 60—65 м, а время разгрузки 60—70 сек. На разгрузку состава из 15—20 единиц требуется в среднем 20—30 мин, из них чистое время разгрузки составляет 12—15 мин, а остальное время тратится на проход препятствий и приведение хопперов-дозаторов в транспортное положение.

После разгрузки шарниры крышек люков хопперов-дозаторов очищаются, крышки поднимаются, поджимаются ломом и закрываются с запиранием крюков на второй зуб. Затем состав возвращается на раздельный пункт. При ограниченном времени на разгрузку крышки можно закрывать после возвращения балластной вертушки на станцию.

Подготовка к разгрузке хопперов-дозаторов ЦНИИ-ДЗВ производится также на станции до выезда на перегон. При подготовке необходимо:

перекрыть краны управления крышками дозаторов и выключить подачу воздуха из запасных резервуаров в сеть пневматического управления;

наполнить запасные резервуары воздухом, отключить рабочую (разгрузочную) магистраль от тормозной, а затем наполнить сжатым воздухом тормозную магистраль;

установить регуляторы дозировки на требуемые отметки, снять транспортные крюки и включить в сеть рабочие цилиндры механизмов открывания и закрывания крышек.

Разгружается состав в той же последовательности, что и хопперы-дозаторы с ручным открыванием крышек.

При перевозке балласта в полувагонах разгрузка имеет некоторые особенности. Для разгрузки сыпучих грузов в полу полувагонов имеется 14 люков с крышками, открывающимися наружу. На каждой крышке снизу приварены уголки, концы которых выступают за наружную кромку крышки. При помощи уголков и запорных крюков люки удерживаются в закрытом положении.

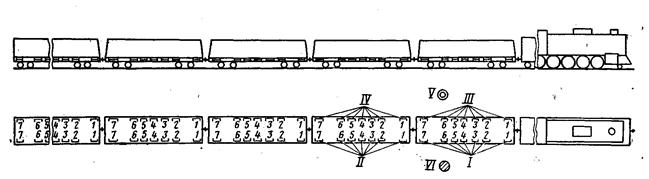

При подготовке прибывшего к месту разгрузки поезда запорные крюки с одной стороны крышек (обычно задние по ходу разгрузки) ставятся в нерабочее положение (рис. 17), а у передних запорные предохранительные секторы 4 отбрасываются и сами крюки ставятся на последний зуб. Полувагоны разгружаются путем последовательного открывания крышек командой, состоящей из руководителя разгрузки, сигналиста и четырех отбойщиков (рис. 18).

|

|

Рис. 17. Положение запорного механизма крышки люка полувагона перед разгрузкой:

1 — передний крюк; 2 — крышка люка; 3 — палец; 4 — запорный сектор;

5 — скоба; 6 — уголки крышки; 7 —место удара молотком (ломом) по крюку; 8— задний крюк (в нерабочем положении

По окончании разгрузки поезд останавливается и специальная команда, состоящая из 12 — 20 чел. (состав команды равен числу полувагонов, подаваемых под разгрузку), производит уборку состава: довыгружает балласт из полувагонов, закрывает крышки люков, обметает ходовые части. После окончания уборки состав возвращается на станцию, а команда убирает выгруженный балласт за пределы габарита приближения строений (где это необходимо).

Рис. 18. Разгрузка балласта из полувагонов:

1, 2, 3, 4, 5, 6 и 7 — разгрузочные люки; I—IV — отбойщики крюков крышек; V — руководитель выгрузки; VI — сигналист

убирает выгруженный балласт за пределы габарита приближения строений (где это необходимо).

Разгрузка одного полувагона занимает 40—45 сек, а расстояние, на котором происходит разгрузка, составляет 35—40 м, что примерно соответствует разгрузке 1 м3 балласта на 1 м длины.

Число балластных составов, подаваемых на участки работ, зависит от темпа балластировки, типа локомотива и подвижного состава, профиля пути. В общем случае количество составов, потребное для перевозки балласта, с учетом непрерывности работы карьера определяется

где tn — время погрузки состава в минутах, зависящее от мощности и количества экскаваторов, занятых на погрузке, и количества вагонов;

to —

время, затрачиваемое на смену состава в карьере, мин;

L — дальность возки, м;

- средняя скорость движения поездов, м/мин;

- средняя скорость движения поездов, м/мин;

tp — время разгрузки состава, мин;

tм — время на маневры поезда при разгрузке с учетом остановок на раздельных пунктах, мин;

vгр — скорость движения груженого поезда, м/мин;

vпор — скорость движения порожнего поезда, м/мин.

Движение балластных поездов осуществляется по составленным графикам, которые по мере увеличения дальности возки должны корректироваться.

Процесс подъемки пути на балласт, осуществляемый балластировочными машинами легкого типа, включает дозировку балласта в путь, подъемку пути на балласт, заполнение шпальных ящиков балластом, выправку пути, сплошную подбивку шпал и оправку балластной призмы. Весь комплекс работ развертывается на участке длиной примерно 2 км (рис. 19) и выполняется механизированной колонной, состоящей из команд, следующих одна за другой в определенной последовательности (табл. 5), при которой достигается требуемое качество работ и минимальные затраты труда.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.