МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

СУМСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

КАФЕДРА ТЕХНИЧЕСКОЙ ТЕПЛОФИЗИКИ

к курсовому проекту

по курсу:

«Холодильные машины»

Шифр 00

Выполнил Буянов С.В.

Группа Х-71

Проверил Левченко Д.О.

Содержание

Техническое задание

Разработать и спроектировать ротационный компрессор с катящимся ротором по следующим техническим данным:

– холодопроизводительность ![]() ;

;

– рабочее тело R236fa

Исходные данные

Холодильный агент R236fa

Холодопроизводительность ![]()

Температура испарения

ХА ![]()

Температура конденсации ХА ![]()

Частота вращения вала компрессора n=25об/с.

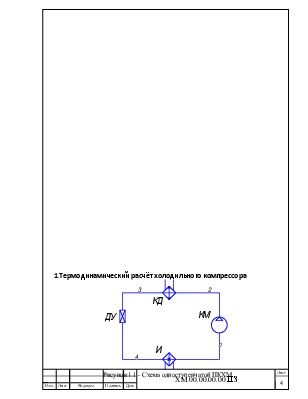

1.Термодинамический расчёт холодильного компрессора

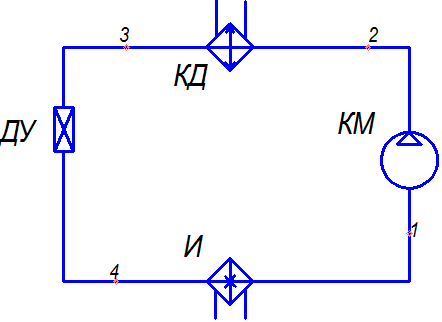

Рисунок 1.1 - Схема одноступенчатой ПКХМ

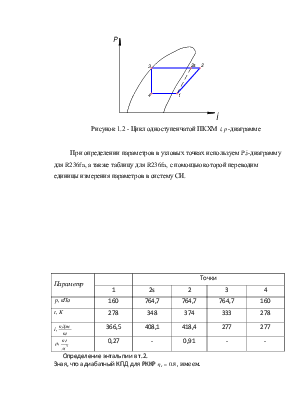

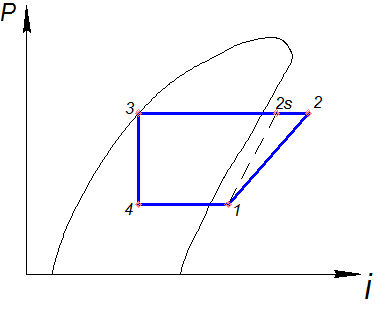

Рисунок 1.2 - Цикл одноступенчатой ПКХМ ![]() -диаграмме

-диаграмме

При определении параметров в узловых точках используем P,i-диаграмму для R236fa, а также таблицу для R236fa, с помощью которой переводим единицы измерения параметров в систему СИ.

|

Параметр |

Точки |

||||

|

1 |

2s |

2 |

3 |

4 |

|

|

|

160 |

764,7 |

764,7 |

764,7 |

160 |

|

|

278 |

348 |

374 |

333 |

278 |

|

|

366,5 |

408,1 |

418,4 |

277 |

277 |

|

|

0,27 |

- |

0,91 |

- |

- |

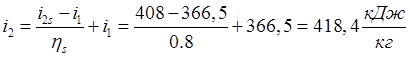

Определение энтальпии в т.2.

Зная, что адиабатный КПД для

РККР ![]() , имеем.

, имеем.

, следовательно,

температура во второй точке по диаграмме-Т=374К.

, следовательно,

температура во второй точке по диаграмме-Т=374К.

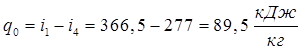

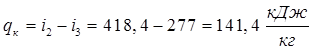

Удельная массовая холодопроизводительность.

.

.

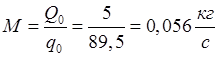

Массовый расход рабочего вещества

.

.

Удельная нагрузка на конденсатор

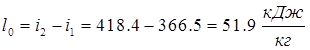

Удельная работа сжатия

,

,

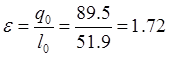

Холодильный коэффициент

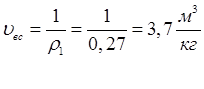

Удельный объём на всасывании

,

,

Удельный объём на нагнетании

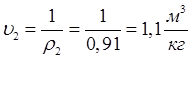

Удельная объемная холодопроизводительность

,

,

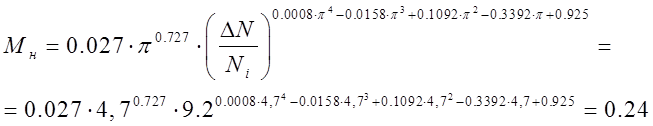

Индикаторная мощность компрессора

![]()

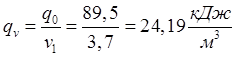

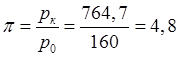

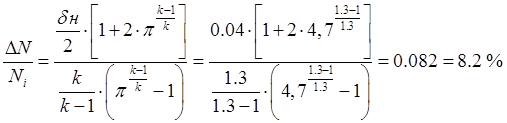

Отношение давлений компрессора

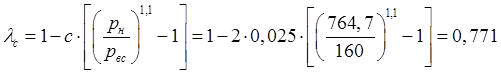

Коэффициент подачи компрессора

![]() ,

,

принимаем показатель политропы

обратного расшиения ![]() .

.

Объемный коэффициент подачи

,

,

Коэффициент дросселирования (если нет клапанов на всасывании) принимаем

![]() ,

,

Температурный коэффициент

![]() ,

,

Коэффициент

плотности принимаем ![]() ,

,

тогда

![]() ,

,

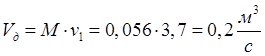

Действительная объемная производительность на всасывании.

,

,

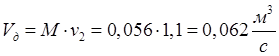

Действительная объёмная производительность на нагнетании

Мощность трения принимаем

![]()

Эффективная мощность

![]()

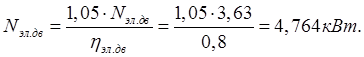

Мощность электродвигателя c учётом запаса на пусковую мощность

2. Определение геометрических размеров

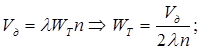

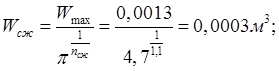

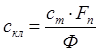

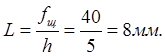

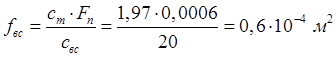

Теоретический объём серповидной полости

множитель

«2» в знаменателе указывает на то, что у нас две рабочей полости.

множитель

«2» в знаменателе указывает на то, что у нас две рабочей полости.

;

;

Дальнейший расчет будем вести для одной рабочей полости, для другой он будет аналогичен.

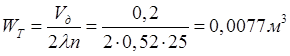

Выбор конструктивных размеров

принимаем относительную длину ротора

относительный

ексцентриситет, принимаем -

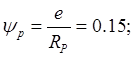

Радиус ротора РККР.

Действительная производительность одной рабочей полости в нашем случае :

![]()

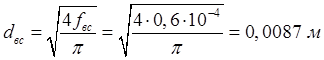

Радиус ротора

Длинна ротора

Поскольку относительная

длинна ротора  , имеем

, имеем

![]()

Зная радиус ротора можем найти соответственно и ексцентриситет.

![]()

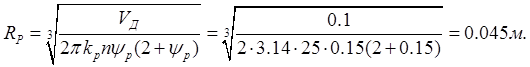

Радиус цилиндра

![]() ,

,

Толщина лопасти, принимаем

![]()

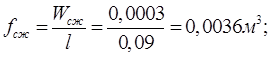

Максимальная площадь серповидной полости

![]()

Максимальный объём

![]()

Объём нагнетательной полости:

Площадь полости нагнетания

Зная объём полости сжатия, можем определить угол расположения нагнетательного патрубка:

Протабулирував значение угла и площади сжатия в таблице Excel, получаем угол сжатия

![]()

3. Газодинамический расчет компрессорной машины

3.1. Расчет клапана на нагнетании

Для расчёта принимаем полосовой клапан.

Относительные потери мощности, [2], с.7:

Число Маха, [2], с.8:

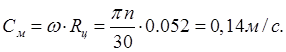

Скорость холодильного агента в клапанах

,

,

где  – средняя скорость

пара в цилиндре.

– средняя скорость

пара в цилиндре.

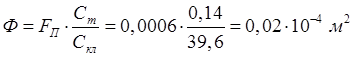

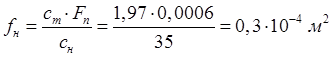

Средняя площадь нормального сечения между цилиндром и ротором.

![]()

Условная скорость пара в нагнетательной ступени:

;

;

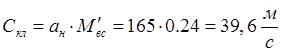

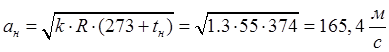

Скорость звука на нагнетательной ступени:

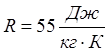

,

,

где

- газовая постоянная и К=1,33-показатель адиабаты для

R234fa.

- газовая постоянная и К=1,33-показатель адиабаты для

R234fa.

Требуемая эквивалентная площадь проходного сечения клапана:

,

,

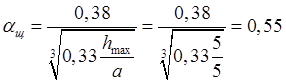

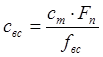

С другой стороны эквивалентная площадь клапана

![]() ,

,

где ![]() –

коэффициент расхода щели. Для полосовых самопружинящих клапанов

–

коэффициент расхода щели. Для полосовых самопружинящих клапанов

,

,

где ![]() -

максимальная высота подъема пластин для полосовых клапанов при частоте вращения

вала

-

максимальная высота подъема пластин для полосовых клапанов при частоте вращения

вала ![]() ;

;

![]() -

ширина щели в седле клапана.

-

ширина щели в седле клапана.

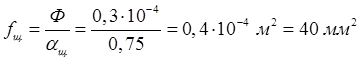

Площадь проходного сечения щели:

Требуема длина

щели

Принимаем длину

щели ![]()

3.2 Расчет нагнетательного патрубка

Скорость холодильного агента в нагнетательном патрубке

.

.

Принимаем для

нагнетательного патрубка  .

.

.

.

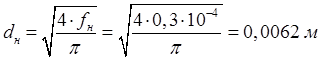

Диаметр нагнетательного патрубка

.

.

Принимаем ![]() .

.

3.3 Расчет всасывающего патрубка

Скорость холодильного агента во всасывающем патрубке

Принимаем для всасывающего

патрубка ![]() .

.

.

.

Диаметр всасывающего патрубка

.

.

Принимаем ![]() .

.

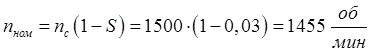

4 Выбор электродвигателя

Мощность электродвигателя

![]() .

.

Выбираем электродвигатель асинхронный серии 4А закрытый обдуваемый (ГОСТ 19523-81).

Мощность

электродвигателя ![]() , типоразмер 4А132S4У3, скольжение

, типоразмер 4А132S4У3, скольжение ![]() , частота вращения

, частота вращения

![]() .

.

Номинальная частота вращения вала этого двигателя равна

.

.

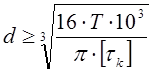

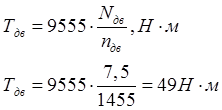

5 Предварительный расчет вала компрессора

Предварительный расчет стального вала компрессора заключается в определении диаметра его выходного конца из расчета на чистое кручение по пониженному допускаемому напряжению [tк]=15…20 МПа по формуле:

Определим крутящий момент на валу :

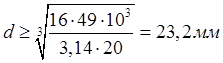

Диаметр под молумуфту:

.

.

Принимаем dвх=28 мм, с учётом стандартного ряда диаметров втулочно-пальцевой муфты.

Диаметр вала под посадку втулки dп = 35 мм

Диаметр вала между роторами под втулку 55 мм.

6 Выбор втулочно-пальцевой муфты

Выбор упругой втулочно-пальцевой муфты производится по передаваемому ею крутящему моменту Тк .Пальцы и кольца берут стандартными с условием размещения в виде

z×do£ 2,8 До,

где z- число пальцев;

do – диаметр отверстия под упругий элемент;

До – диаметр расположения пальцев.

По [4], с.301 z=6, do=0,028м; До=0,075мм.

![]() ,

,

Наружный диаметр муфты равен

Д=0,120м

Упругие элементы муфты проверяются на смятие по формуле

, Па

, Па

где dп – диаметр пальца;

lвт – длина упругого элемента;

[s]см = 2×106 Па – допускаемые напряжения.

dп=0,01м, lвт=0,076м.

Па<2×106Па

Па<2×106Па

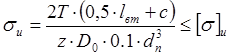

Пальцы муфты проверяются на прочность по изгибным напряжениям по формуле

, Па

, Па

где с=3…5 мм – осевой зазор между полумуфтами;

[s]и – (160…200)×106 Па – допускаемые напряжения.

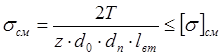

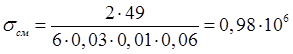

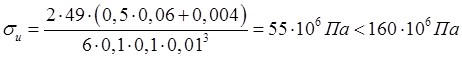

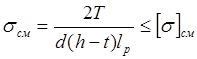

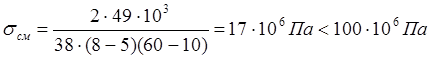

7 Расчет шпоночных соединений.

В данном курсовом проекте применяются призматические шпонки со скругленными торцами. Длина шпонки l назначается из стандартного ряда [2], табл. 24.1, с. 372, чтобы она была на 5…10 мм меньше длины ступицы (зубчатого колеса, шкива, полумуфты). Соединение с призматической шпонкой проверяется на прочность по напряжениям смятия по формуле

, Па

, Па

где Т – передаваемый шпонкой крутящий момент, Н×мм;

lр – рабочая длина шпонки ( при скругленных торцах lр= l– b);

d – диаметр вала в месте установки шпонки;

[sсм]£ 100×106 Па – допускаемое напряжение для чугунной ступици.

[sсм]£ 100-120 ×106 Па – допускаемое напряжение для стальной ступицы.

Если sсм окажется больше [s]см, допускается установка на валу двух шпонок под углом 180о.

Размеры шпонок в формулах берутся из приведенных выше таблиц .

Проверяем шпонку под шкив ременной передачи на входном валу

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.