|

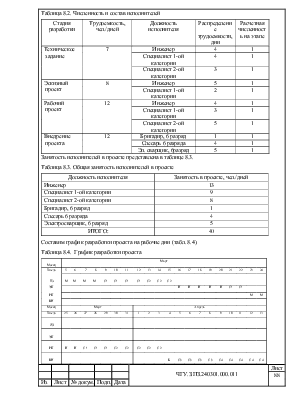

8. Экономическая эффективность модернизации системы очистки технологического газа от диоксида углерода в производстве аммиака Целью данного раздела дипломной работы является определение эффективности реконструкции отделения очистки газа от диоксида углерода раствором поташа в производстве аммиака цеха Аммиак-1 в условиях ОАО «Череповецкий «Азот», для чего необходимо сделать расчеты: дополнительных капитальных затрат, годовой потребности в сырье, материалах, топливе и энергии, калькуляцию себестоимости до и после реконструкции, основных технико-экономических показателей. Основной целью внедрения решения по модернизации системы очистки является снижение содержание CО2 в составе очищенного газа до 0,04% с целью улучшения очищаемости синтез-газа и как следствие, увеличения производительности процесса синтеза аммиака. Решение о целесообразности реконструкции отделения очистки газа принимаем на основе оценки экономического эффекта – показателя, характеризующего конечный результат и находящий свое выражение в снижении на единицу продукции всех видов затрат: материальных, трудовых, финансовых и др., что обеспечивает рост производительности общественного труда, сокращение материалоемкости, энергоемкости, дохода, повышение рентабельности производства. Кроме того, необходимо рассчитать основные показатели экономической эффективности производства аммиака: годовую прибыль, рентабельность продукции, рентабельность производства, производительность труда, фондоотдачу. Все необходимые для расчетов данные приняты в соответствии с данными экономического отдела ОАО «Череповецкий «Азот» по состоянию на 2010 год. 8.1. Режим работы цеха, годовой фонд работы оборудования и системы ППР Принимаем следующий режим работы производства аммиака: - продолжительность смены – 8 часов; - режим работы – непрерывный; - время простоев на капитальные ремонты – 30 дней; - время простоев на планово-предупредительные работы (ППР) – 2 дня. Действительный фонд времени работы оборудования определяем по формуле[36]: Тр = Тн – Т рем - То (8.1) |

||||||

|

ЧГУ.З.ПЗ.240301.000.011 |

Лист |

|||||

|

84 |

||||||

|

Из |

Лист |

№ докум. |

Подп. |

Дата |

||

|

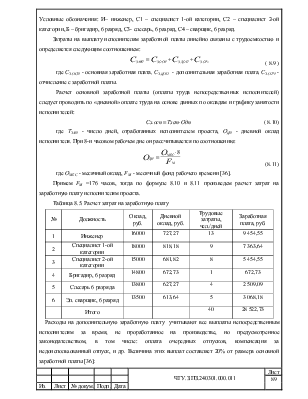

где Тн – номинальный фонд времени, дни; Трем – время остановок на капитальный ремонт, дни; То – время остановок на планово - предупредительный ремонт и внеплановые остановки на ремонт, дни. Тр = 365 – 30 – 2 = 333 дня=8000 ч Годовая производительность оборудования рассчитывается по формуле: QГ = QЧ∙ Тр (8.2) где QЧ – часовая производительность, т/ч; Тр – действительный фонд времени работы оборудования, ч. В результате реконструкции отделения очистки технологического газа произойдет увеличение производительности очистного оборудования (нагрузка оборудования по газу увеличится с 41000 м3/ч до 46000 м3/ч), что в свою очередь позволит увеличить производительность агрегата по производству аммиака с 1350 т/сут до 1700 т/сут. Таким образом, часовая производительность по аммиаку до модернизации |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.