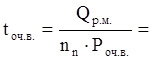

(4.39)

(4.39)

nОЧ.В = 4 - количество одновременно отрабатываемых панелей в блоке;

QР.М. = 787801,59 т - количество добываемой рудной массы (см. табл.3)

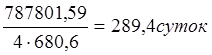

4. Среднесуточная производительность блока из очистных работ:

РО = QР.М. / tОЧ.В = 787801,59 / 289,4 = 2722,4 т/сутки; (4.40)

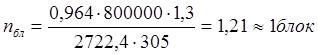

5. Количество блоков, в которых одновременно ведется очистная выемка для обеспечения заданной годовой производительности:

(4.41)

(4.41)

6. Производительность труда по рабочим процессам:

а) Трудоемкость работ при очистной выемке: (4.42)

Бурение скважин: 787801,59 × 1,835 / 1000 = 1445,61 чел×см;

Заряжание и взрывание: 787801,59 × 1,981 / 1000 = 1560,63 чел×см;

Уборка горной массы: 787801,59 × 2,326 / 1000 = 1832,1 чел×см;

Общая трудоемкость очистных работ:

TОЧ.В = ТБ + ТЗ + ТД = 1445,61 + 1560,63 + 1832,1 = 4838,34 чел×см;

б) Производительность труда: (4.43)

Бурение скважин: 787801,59 / 1445,61 = 544,96 т/чел×см

Заряжание скважин: 787801,59 / 1560,63 = 504,8 т/чел×см

Уборка горной массы: 787801,59 / 1832,1 = 430 т/чел×см

Средняя производительность забойного рабочего:

РОЧ.В = 787801,59 / 4838,34 = 162,8 т/ чел×см (4.44)

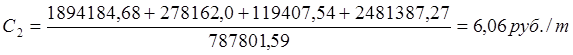

4.6. Себестоимость добычи руды.

Общий расход сжатого воздуха по процессу находится, как произведение удельного расхода, коэффициента потерь , количества смен по процессу на блок (см.,, Организация очистных работ,,), продолжительность смены (7часов), 60 перевод в минуты.

Затраты на энергию.

Таблица 5

|

Энергия |

Ед. измер. |

Уд. расход |

Коэф. потерь |

Общий расход |

Стоимость единицы, руб. |

Общие Затраты |

|

1.Сжатый воздух для бурения |

м3/мин |

13 |

1,1 |

2248646,4 |

0,02 |

44972,93 |

|

2.Сжатый воздух для заряжания |

м3/мин |

3 |

1,1 |

74131,2 |

0,02 |

1482,62 |

|

3.Дизельное топливо |

л/смену |

95 |

1,0 |

44460,0 |

5,00 |

222300,00 |

|

ИТОГО: |

268755,55 |

|||||

|

3,5% неучтён |

9406,44 |

|||||

|

Всего: |

278162,00 |

|||||

Общее количество расходуемого материала находится ,как произведение удельного расхода (на 1т руды) на балансовый запас для очистной выемки на блок (см. табл.3)

Затраты на материалы.

Таблица 6

|

Материал |

Единица. измер. |

Удельный расход |

Общее количество |

Цена за единицу, руб. |

Общие затраты, руб. |

|

1.Буровая сталь |

Кг |

0,003 |

2187,4 |

10 |

21874,07 |

|

2.Твердые сплавы |

Кг |

0,003 |

2187,4 |

100 |

218740,65 |

|

3.Гранулит АС-4 |

Кг |

0,236 |

172076 |

5 |

860379,9 |

|

4.ДШ |

шт. |

0,1 |

72913,6 |

5 |

364567,76 |

|

5.ЭД |

шт. |

0,001 |

729,1 |

300 |

218740,65 |

|

6.КЗДШ |

шт. |

0,001 |

729,1 |

200 |

145827,1 |

|

ИТОГО: |

1830130,13 |

||||

|

+3,5% неучтён. |

64054,55 |

||||

|

Всего: |

1894184,68 |

||||

Продолжительность работы оборудования определяется, как произведение общего времени работы оборудования за процесс на блок (см. «Организация очистных работ») на количество одновременно работающих машин.

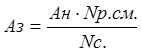

Амортизационные затраты:

(4.45)

(4.45)

Ан - амортизационные затраты в год;

Nр.см. – количество смен работы оборудования в блоке;

Nс - число смен в году.

Полученные результаты по статье «Затраты на амортизацию оборудования» приведены в таблице 7.

Приработок – 10% от тарифа;

премия – 25% от тарифа;

прочие доплаты - 15% от тарифа;

основная заработная плата = тарифная ставка + приработок + премия + прочие доплаты;

дополнительная заработная плата – 20% от основной заработной платы;

доплата по районному коэффициенту – 30% от основной и дополнительной заработной платы;

условный сменный заработок = основная ЗП + дополнительная ЗП + доплата по районному коэффициенту.

трудоемкость работ см. «Организация очистных работ».

Полученные данные по статье «Затраты на заработную плату» приведены в таблице 8.

(4.46)

(4.46)

5. Расчёт основных технико-экономических показателей системы разработки с этажного принудительного обрушением руды и вмещающих пород с выпуском руды из траншей.

5.1. Механизация процессов очистной выемки.

На основании годовой производственной мощности (АГОД = 0,8 млн. т/год) для транспортирования руды по откаточному штреку принимаю электровоз типа 7КР-4 и вагонетку типа ВГ-2,2, для бурения скважин выбираю буровой станок НКР-100МА, для заряжания скважин пневмо-зарядчик ЗМБС-2, на доставке руды использую погрузо-доставочную машину ПД-5, выпуск ведётся из траншей.

5.2. Техническая характеристика применяемого оборудования.

Погрузо-доставочная машина ПД-5

Грузоподъёмность – 5 т

Вместимость ковша – 1,5 – 2,5 м3

Радиус поворота 5,5 м

Скорость – 16 – 20 км/ч

Максимальная высота разгрузки – 1,8 м

Мощность привода – 110 кВт

Тип привода – дизельный

Габариты:

длина – 7800 мм

ширина – 1900 мм

высота – 2240 мм

Минимальное сечение выработки – 2,9х3,2 (8,66 м2)

Электровоз 7КР-4

Сцепной вес - 80,5 кН

Колея – 600, 750, 900 мм

Габариты:

длина – 4200 мм

ширина – 1350 мм

высота – 1500 мм

Вагонетка ВГ-2,2

Вместимость – 2,2 м3

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.