![]()

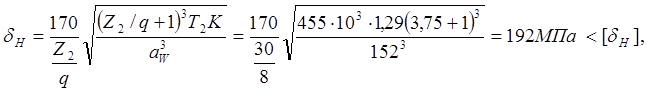

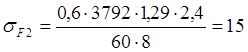

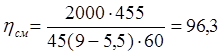

Контактное напряжение

![]()

T2=T=455 Нм.

б) Изгибная прочность закрытой передачи.

Число зубьев эквивалентное:

![]()

по нему находим коэффициент формы зуба:

![]()

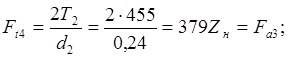

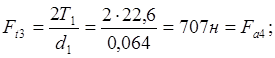

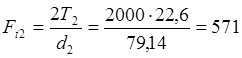

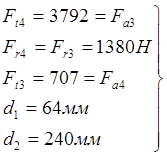

Силы в зацеплении

Окружная на колесе ![]() , равная осевой на

червяке

, равная осевой на

червяке ![]() Т2=ТТ

Т2=ТТ

Крутящий момент на червяке:

![]() Нм

= ТП:

Нм

= ТП:

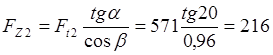

Окружная на червяке ![]() ,

равная осевой на колесе

,

равная осевой на колесе ![]()

Радиальная

![]() Н

Н

Напряжения

МПа<

МПа<![]() МПа.

МПа.

5. Расчет цилиндрической зубчатой передачи.

Выбор твердостей. Для стали 45, термообработка улучшение: HB1=300; BH2=270 - твердости шестерни 1 и колеса 2.

5.1. Проектировочный расчет

а) Определение допускаемых напряжений

Число циклов напряжений:

NE=60nt, t=5256.

![]() ;

;

![]()

Учет графика нагрузки :

![]()

Эквивалентное число циклов:

![]() :

:

![]() ;

;

![]()

Базовое число циклов:

![]()

![]() ;

;

![]()

Коэффициенты долговечности:

![]() ;

;

![]() ;

;

![]() .

.

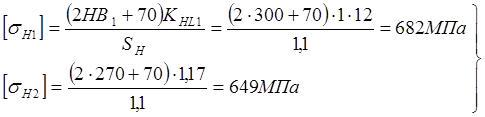

Допускаемые напряжения при коэффициенте безопасности SH=1,1: для шестерни:

для

пары -меньшее:

для

пары -меньшее:![]() МПа.

МПа.

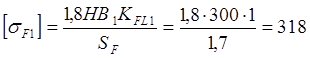

Изгибная выносливость.

Так как базовое число циклов ![]() то коэффициент долговечности

то коэффициент долговечности ![]()

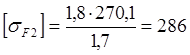

Допускаемые напряжения для односторонней работы зубьев при коэффициенте безопасности SF=1,7:

МПа;

МПа;

МПа.

МПа.

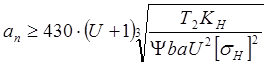

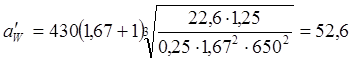

б) Расчет межосевого расстояния.

Из расчета на контактную выносливость

при ![]()

где KU – коэффициент расчетной нагрузки, KH=1,25; U=1,67; T2=TП=22,6 Нм

![]() – коэффициент ширины в

долях межосевого расстояния, задаем

– коэффициент ширины в

долях межосевого расстояния, задаем ![]() =0,25, учитывая

консольное расположение колеса

=0,25, учитывая

консольное расположение колеса

мм.

мм.

Принимаем стандартное межосевое расстояние с учетом компоновочных условий aW=63 мм.

Ширина зуба колеса:

![]() мм.

мм.

b1=15 мм.

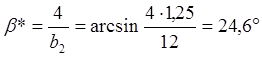

Задаем модуль:

![]() мм.

мм.

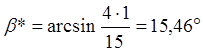

Наименьший угол наклона:

Уменьшим модуль до m=1, увеличим b2=15 мм; b1=20мм.

Суммарное число зубьев:

;

;

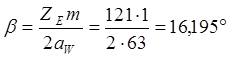

Окончательный угол наклона

Число зубьев:

шестерни ![]()

колеса Z2=121-45=76; U=76/45=1,688; AU=1,3%.

в) Геометрические расчеты делительных диаметров:

![]()

![]() мм;

мм;

![]() мм.

мм.

Вершины:

da=d+2m; da1=98,86; da2=81,14.

Впадины:

df=d-2,5m; df1=44,36 мм; df2=76,64 мм.

5.2Проверочные расчеты

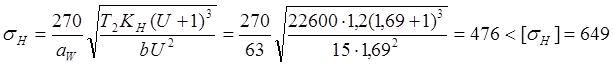

а) контактная выносливость.

Коэффициент расчетной нагрузки:

![]()

![]()

Коэффициент неравномерного распределения нагрузки по ширине венца:

![]() консольное

колесо

консольное

колесо ![]() .

.

Окружная скорость

![]() 8-я

степень точности;

8-я

степень точности;

KV -коэффициент учета динамических нагрузок,

KHV=1; ![]() при

V до 5м/с и 8-ой степени - коэффициент

неравномерного распределения нагрузки среди пар зубьев.

при

V до 5м/с и 8-ой степени - коэффициент

неравномерного распределения нагрузки среди пар зубьев.

![]()

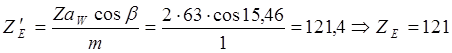

Контактные напряжения U=76/45=1,69

МПа

МПа

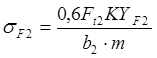

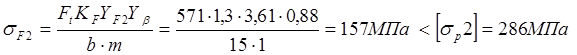

б) Изгибная выносливость.

![]() и коэффициент формы зуба

и коэффициент формы зуба ![]()

![]() YF1=3,65; YF2=3,61.

YF1=3,65; YF2=3,61.

Коэффициент влияния угла наклона:

![]() .

.

Коэффициент расчетной нагрузки:

![]() .

.

Аналогично KH находим:

![]() .

.

Напряжения в зубьях колеса:

,

,

где силы в зацеплении: окружная

Н;

Н;

радиальная:

Н;

Н;

осевая:

![]() Н;

Н;

для шестерни:

![]() МПа.

МПа.

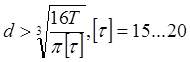

6. Проектировочный расчет валов.

По формуле кручения круглого стержня:

МПа.

МПа.

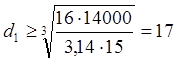

Быстроходный вал. Крутящий момент:

![]()

![]() Нм.

Нм.

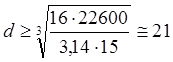

Диаметр концевой части:

мм.

мм.

У двигателя d1=24 мм; принимаем у редуктора 20 мм.

под подшипником d=25 мм;

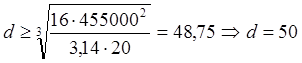

Промежуточный вал:

под подшипником

мм;

мм;

диаметр впадин червяка dfl=44,8 мм — принимаем под подшипником d=45 мм; под колесом d=30 мм.

Тихоходный вал:

под подшипником концевая d1=45 мм; под колесом d=55 мм.

мм;

мм;

7. Выбор подшипников качения.

Вал В и Т — ставим на радиальных шарикоподшипникам легкой серии; вал П — на радиально-упорных конических ролико-подшипниках ввиду значительной осевой силы. Результаты в таблице:

Таблица 7.1.

|

Показатель |

Вал |

|||

Б |

П |

Т |

||

Номер |

205 |

7209 |

210 |

|

|

d |

25 |

45 |

50 |

|

|

Д |

52 |

85 |

90 |

|

|

Т |

– |

21 |

– |

|

|

В |

15 |

19 |

20 |

|

|

С |

– |

16 |

– |

|

|

Грузоподъемность: |

Динамическая С |

14000 |

50000 |

35100 |

|

Статическая С0 |

6950 |

33000 |

19800 |

|

|

Параметр осевого нагружения е |

– |

0,41 |

– |

|

|

Коэф-фициент нагрузок |

радиальной Х |

– |

0,4 |

– |

|

осевой Y |

– |

1,45 |

– |

|

8. Расчет основных элементов корпуса редуктора

Толщина стенки:

![]() мм.

мм.

Фундаментные болты (на лапах)

![]() М16

М16

Крепление крышки -М12.

Ширина фланца крышки- 25 мм.

Толщина Н и ширина лапы К:

![]() мм;

мм;

К=3d=48 мм.

Бобышки под подшипники:

Дб=1,25D+10:

Тихоходный вал:

![]() мм.

мм.

Промежуточный вал:

![]() мм.

мм.

Быстроходный вал:

![]() мм.

мм.

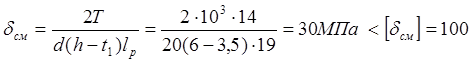

9. Выбор и расчет шпоночных соединений.

Шпонки выбираем по диаметру вала (и размеры паза t1t2)

Быстроходный вал:

d=20 мм: ![]() .

.

Длину шпонки назначаем:

![]() мм.

мм.

Расчетная длина шпонки:

lp=l-b=25-6=19 мм

Ее проверяем на смятие

МПа

МПа

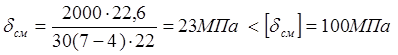

Промежуточный вал:

колесо ступени Б:

![]()

Назначаем:

l=d=30; lp=30-8=22:

Тихоходный вал:

концевая часть: d=45 мм. ![]() мм

- с плоскими торцами.

мм

- с плоскими торцами.

МПа.

МПа.

Под колесом шпонка такая же.

10. Расчет долговечности подшипников качения.

10.1. Схема сил, действующих на валы редуктора.

Ось Х — вдоль оси вала.Y ![]() Z.

Z.

Рассматриваем силы, действующие в двух плоскостях: YOX и ZOX.

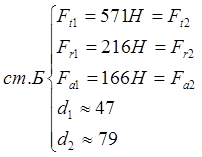

10.2. Расчет на долговечность подшипников быстроходного вала.

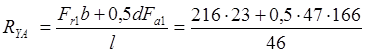

а) Определение реакции в опорах вала

Плоскость YOX

![]()

![]()

Плоскость ZOX.

Схема сил симметрична относительно опор, следовательно:

Н;

Н;

Равнодействующая реакция в опоре:

![]()

![]() Н;

Н;

![]() Н;

Н;

![]() Н;

Н;

FB=0 – плавающая.

Далее рассчитываем опору А как наиболее нагруженную.

б) Расчет приведенной нагрузки (опора А)

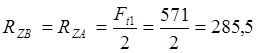

![]()

Kt – температурный коэффициент, Kt=1 при ![]() в

подшипнике.

в

подшипнике.

КБ=1,3 — коэффициент безопасности (с графика нагрузки); V=1 - коэффициент вращения при подвижном внутреннем кольце.

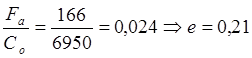

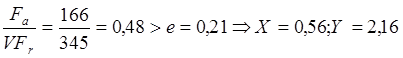

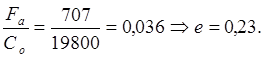

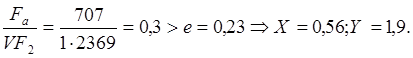

Найдем коэффициент радиальной Х и осевой Yнагрузок:

1)

— коэффициент осевого нагружения; Fr=RA

— коэффициент осевого нагружения; Fr=RA

2)

.

.

![]() H.

H.

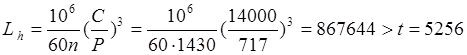

в) Долговечность в часах, n=1430 об/мин.

Н.

Н.

10.3. Расчет долговечности подшипников тихоходного вала

а) Расчет реакций в опорах вала

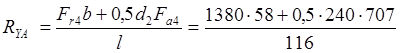

Плоскость YOX

![]() Н

Н

Плоскость ZOX

![]()

Н;

Н; ![]() Н.

Н.

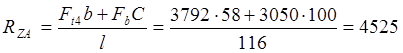

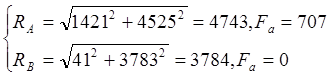

Равнодействующая:

б) Приведенная нагрузка (опора А)

1)

2)

![]() Н

Н

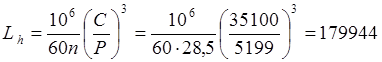

в) Расчетная долговечность, n=28,5 об/мин

часов>t.

часов>t.

11. Расчет валов на прочность

11.1. Расчет изгибающих моментов.

Плоскость YOX: Момент под колесом 2 слева и справа:

![]() Нм;

Нм;

![]() Нм.

Нм.

Плоскость ZOX: Момент на опоре Б:

![]() Нм

Нм

Под колесом 2

![]() Нм

Нм

![]() Опасное

сечение – опора В: здесь максимальный момент

Опасное

сечение – опора В: здесь максимальный момент

![]() Нм;

Нм;

и одинаковые концентраторы, и меньшие моменты сопротивления сечения (хотя под колесом сечение и ослаблено шпонкой).

Эпюры М и Т показаны на рисунке.

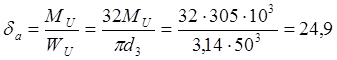

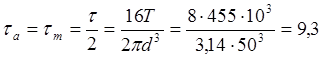

11.2. Расчет на усталостную прочность.

Амплитуда и средние напряжения цикла:

МПа – симметричный цикл

МПа – симметричный цикл

МПа – отнулевой цикл

МПа – отнулевой цикл

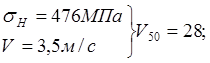

Механические характеристики: сталь 45, НВ 220 min:

![]()

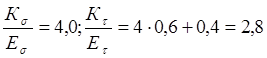

Коэффициенты влияния различных факторов на предел выносливости детали:

шероховатость поверхности:

![]() при Ra=2,5 мкм

при Ra=2,5 мкм

концентрация от посадки с натягом и масштабный фактор:

Коэффициенты запаса прочности:

S>[S]=2,5

12. Выбор смазочных материалов.

Смазка картерная: зацепление погружением колеса; подшипники разбрызгиванием

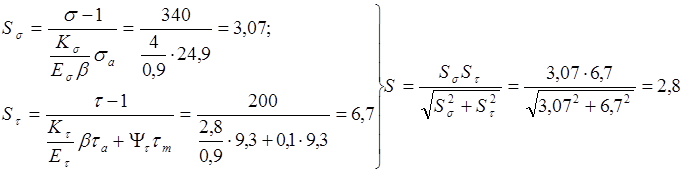

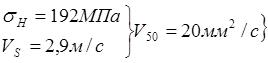

Червячная:

Циллиндрическая:

Средняя:

![]()

По кинематической вязкости V50 при t=500C, выбираем индустриальное масло И-25А, V50=24…27 мм2/с.

Литература.

1. Гузенков П.Г. Курсовое проектирование по ДМ и ПТМ. М., 1990

2. С.А. Чернявский. Курсовое проектирование ДМ. М., 1988

3. Д.Н. Решетов. Детали машин. М., 1989

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.