Министерство общего и профессионального образования

Российской Федерации

Санкт-Петербургский государственный горный институт им. Г. В. Плеханова

(технический университет)

Кафедра КГМ и ТМ

Общие основы конструирования деталей машин.

Отчет по лабораторной работе по деталям машин № 2.

Выполнил: студент гр. ГМ 97-1 Казаков С В

(подпись)

ОЦЕНКА:

Дата:

ПРОВЕРИЛ: доцент Кузнецов. Е. С.

(должность) (подпись)

1999 г.

Цель работы: определить зависимости между осевой силой затяжки и моментом завинчивания не нагруженного внешней силой болтового соединения при заданном материале болта, классе точности, его термообработке.

При затяжке болта на гайку действует момент Тзат., создаваемый гаечным ключом и уравновешивающий моменты трения в резьбе Тр и Тг,

Тзат = Тр+ Тг. (1)

Осевое усилие затяжки FA связано с окружным усилием Ft в резьбе геометрической зависимостью:

Ft

= FAtg(![]() ), (2)

), (2)

Тр =

Ft0,5d2

=0,5 FAtg(![]() )d2,, (3)

)d2,, (3)

где d2 – средний диаметр резьбы;

![]() - угол подъема резьбы;

- угол подъема резьбы;

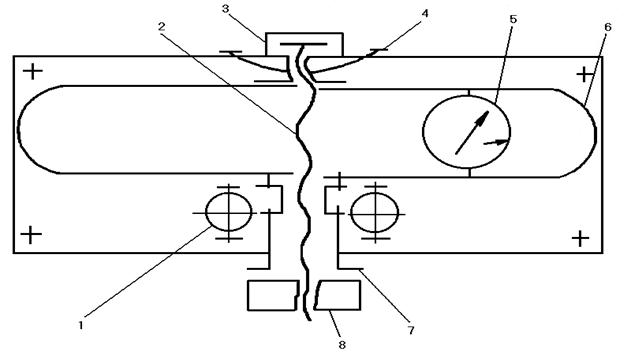

![]() - приведенный угол трения в резьбе треугольного

профиля, соответствующий приведенному коэффициенту трения:

- приведенный угол трения в резьбе треугольного

профиля, соответствующий приведенному коэффициенту трения:

,

,

где ![]() -

коэффициент трения на плоскости, справочная величина;

-

коэффициент трения на плоскости, справочная величина;

![]() -

угол профиля витка

резьбы, при

-

угол профиля витка

резьбы, при ![]() = 600;

= 600;![]() .

.

Тт = fт FA0,5Dср, (4)

где fт – коэффициент трения на торце гайки и опорной втулки;

Dср = 0,5(S +d0), (5)

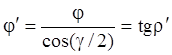

где S – размер под ключ; d0 – диаметр отверстия под болт; Dср – средний диаметр трения.

Тзат

= FA [tg(![]() 0,5d2 + fт

0,5Dср], (6)

0,5d2 + fт

0,5Dср], (6)

Краткое описание лабораторной установки ДМ27М.

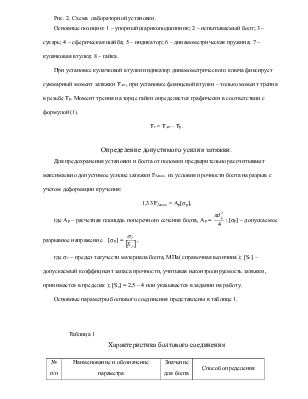

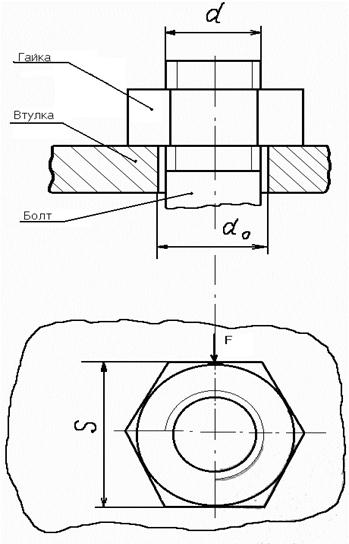

Установка состоит из двух узлов (рис. 2.): болтового соединения с динамометрической пружиной и индикатором; динамометрического ключа с индикатором и сменными головками под гайки различного диаметра.

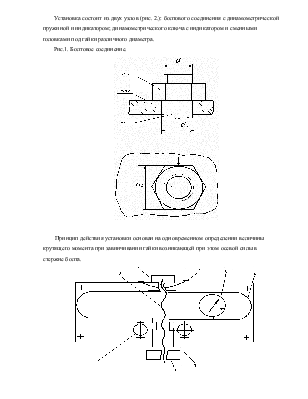

Рис.1. Болтовое соединение.

Принцип действия установки основан на одновременном определении величины крутящего момента при завинчивании гайки возникающей при этом осевой силы в стержне болта.

Рис. 2. Схема лабораторной установки.

Основные позиции: 1 – упорный шарикоподшипник; 2 – испытываемый болт; 3 – сухарь; 4 – сферическая шайба; 5 – индикатор; 6 – динамометрическая пружина; 7 – кулачковая втулка; 8 – гайка.

При установке кулачковой втулки индикатор динамометрического ключа фиксирует суммарный момент затяжки Тзат, при установке фланцевой втулки – только момент трения в резьбе Тр. Момент трения на торце гайки определяется графически в соответствии с формулой (1).

Тт = Тзат - Тр.

![]()

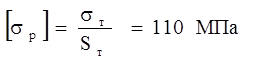

Определение допустимого усилия затяжки.

Для предохранения установки и болта от поломки предварительно рассчитывают максимально допустимое усилие затяжки FAmax из условия прочности болта на разрыв с учетом деформации кручения:

1,33 FAmax = Ар[sр],

где Ар – расчетная площадь

поперечного сечения болта, Ар = ![]() ; [sр]

– допускаемое разрывное напряжение

; [sр]

– допускаемое разрывное напряжение ![]() [sр]

=

[sр]

= ![]() ,

,

где sт – предел текучести материала болта, МПа( справочная величина ); [Sт] – допускаемый коэффициент запаса прочности, учитывая неконтролируемость затяжки, принимается в пределах ); [Sт] = 2,5 – 4 или указывается в задании на работу.

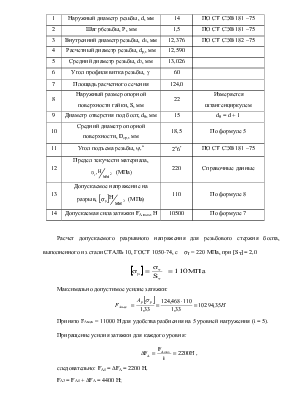

Основные параметры болтового соединения представлены в таблице 1.

Таблица 1

|

№ п/п |

Наименование и обозначение параметра |

Значение для болта |

Способ определения |

|

1 |

Наружный диаметр резьбы, d, мм |

14 |

ПО СТ СЭВ 181 –75 |

|

2 |

Шаг р6езьбы, Р, мм |

1,5 |

ПО СТ СЭВ 181 –75 |

|

3 |

Внутренний диаметр резьбы, d1, мм |

12,376 |

ПО СТ СЭВ 182 –75 |

|

4 |

Расчетный диаметр резьбы, dр,, мм |

12,590 |

|

|

5 |

Средний диаметр резьбы, d2, мм |

13,026 |

|

|

6 |

Угол профиля витка резьбы, |

60 |

|

|

7 |

Площадь расчетного сечения |

124,0 |

|

|

8 |

Наружный размер опорной поверхности гайки, S, мм |

22 |

Измеряется штангенциркулем |

|

9 |

Диаметр отверстия под болт, d0, мм |

15 |

d0 = d + 1 |

|

10 |

Средний диаметр опорной поверхности, Dср., мм |

18,5 |

По формуле 5 |

|

11 |

Угол подъема резьбы, |

|

ПО СТ СЭВ 181 –75 |

|

12 |

Предел текучести материала, |

220 |

Справочные данные |

|

13 |

Допускаемое напряжение на разрыв, |

110 |

По формуле 8 |

|

14 |

Допускаемая сила затяжки FA max, Н |

10500 |

По формуле 7 |

Расчет допускаемого разрывного напряжения для резьбового стержня болта, выполненного из стали СТАЛЬ 10, ГОСТ 1050-74, с sТ = 220 МПа, при [ST] = 2,0

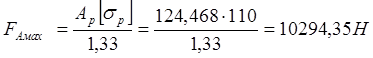

Максимально допустимое усилие затяжки:

![]()

Принято FАмах = 11000 Н для удобства разбиения на 5 уровней нагружения (i = 5).

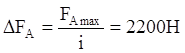

Приращение усилия затяжки для каждого уровня:

,

,

следовательно: FA1 = DFA = 2200 H,

FA2 = FA1 + DFA = 4400 H;

FA3 = FA2 + DFA = 4400 + 2200 = 6600 H;

FA4 = FA3 + DFA = 6600 + 2200 = 8800 H;

FA5 = FA4 + DFA = 8800 + 2200 = 11000 H.

По тарировочному графику динамометрической пружины определяем показания индикатора, соответствующим нагрузкам FAi и заносятся в таблицу 2.

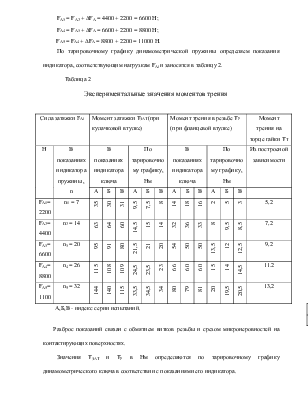

Экспериментальные значения моментов трения

|

Сила затяжки FAi |

Момент затяжки ТЗАТ(при кулачковой втулке) |

Момент трения в резьбе ТР (при фланцевой втулке) |

Момент трения на торце гайки ТТ |

|||||||||||||||||

|

Н |

В показаниях индикатора пружины , n |

В показаниях индикатора ключа |

По тарировочному графику, Нм |

В показаниях индикатора ключа |

По тарировочному графику, Нм |

Из построеной зависимости |

||||||||||||||

|

А |

Б |

В |

А |

Б |

В |

А |

Б |

В |

А |

Б |

В |

|||||||||

|

FA1=2200 |

n1 = 7 |

35 |

30 |

31 |

9,5 |

7,5 |

8 |

14 |

18 |

16 |

2 |

5 |

3 |

5,2 |

||||||

|

FA2=4400 |

n2 = 14 |

63 |

64 |

60 |

14,5 |

15 |

14 |

32 |

36 |

33 |

8 |

9,5 |

8,5 |

7,2 |

||||||

|

FA3=6600 |

n3 = 20 |

95 |

91 |

80 |

21,5 |

21 |

20 |

54 |

50 |

50 |

13,5 |

12 |

12,5 |

9,2 |

||||||

|

FA4=8800 |

n4 = 26 |

115 |

108 |

109 |

24,5 |

23,5 |

23 |

66 |

60 |

60 |

15 |

14 |

14,5 |

11.2 |

||||||

|

FA5=1100 |

n5 = 32 |

144 |

140 |

115 |

33,5 |

34,5 |

34 |

80 |

79 |

81 |

20 |

19,5 |

20,5 |

13,2 |

||||||

|

А,Б,В - индекс серии испытаний. |

||||||||||||||||||||

Разброс показаний связан с обмятием витков резьбы и срезом микронеровностей на контактирующих поверхностях.

Значения ТЗАТ и ТР в Нм определяются по тарировочному графику динамометрического ключа в соответствии с показаниями его индикатора.

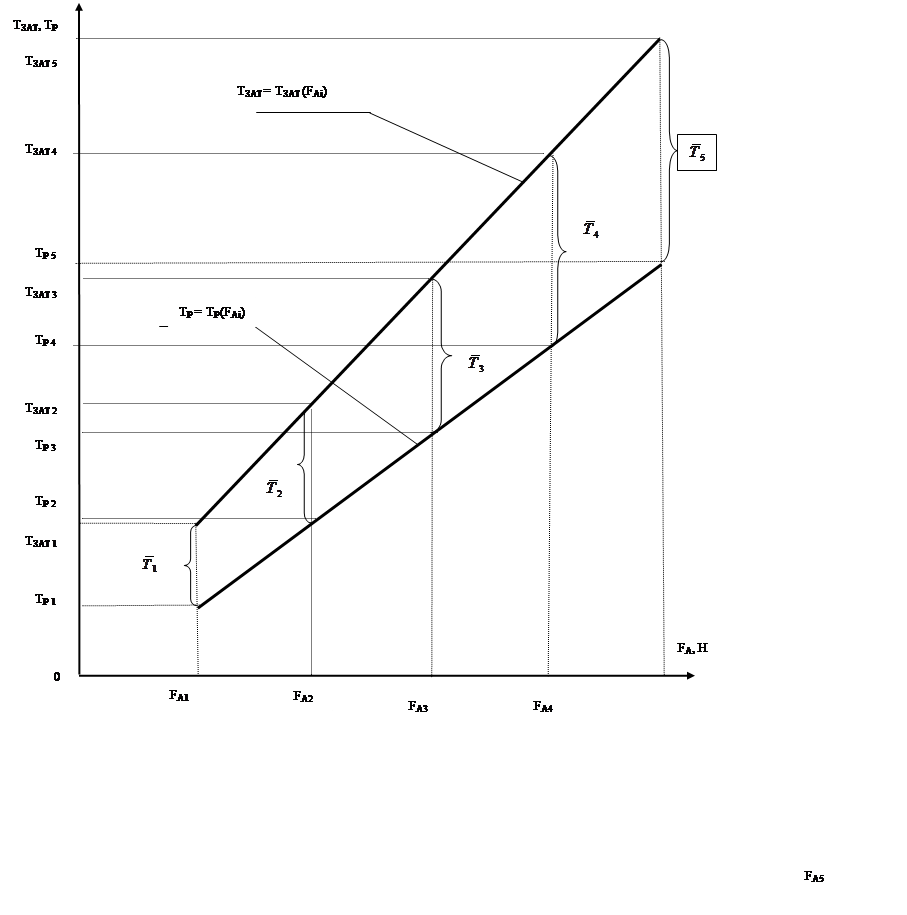

Обработка и

анализ результатов работыВ прямоугольной системе координат строим графики ТЗАТ

= ТЗАТ (FAi) и

ТР = ТР(FAi) при нанесении всех экспериментальных точек; масштабы моментов

![]() = 71

= 71 ![]() , усилий

, усилий ![]() = 0,2

= 0,2 ![]() . Моменты трения

на торце гайки определяются графически:

. Моменты трения

на торце гайки определяются графически:

Графически определяем ТТ:

ТТ = ТЗАТ – ТР; ![]()

![]() Нм;

Нм;

Т2 = 7,2 Нм;

Т3 = 9,2 Нм;

Т4 = 11,2 Нм;

Т5 = 13,2 Нм.

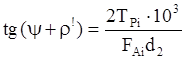

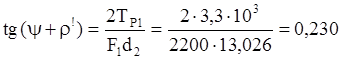

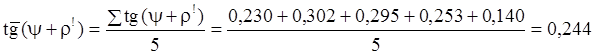

Определяем коэффициент трения в резьбовой паре:

![]()

i = 1….5

![]()

![]() tg(Y+r!) = 0,302

tg(Y+r!) = 0,302

![]() tg(Y+r!) = 0,295

tg(Y+r!) = 0,295

![]() tg(Y+r!) = 0,253

tg(Y+r!) = 0,253

![]() tg(Y+r!) = 0,140

tg(Y+r!) = 0,140

![]()

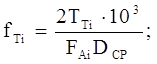

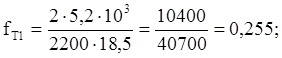

![]() Определяем коэффициент трения на

торце:

Определяем коэффициент трения на

торце:

![]()

![]()

DCP = 0,5(S + d0) = 0,5(22 + 15) = 18,5;

d0 = d + 1 =14 + 1 = 15;

S = 1,7d = 22;

fT2 = 0,176;

fT3 = 0,151;

fT4 = 0,137;

fT5 = 0,130;

![]()

Сравним полученные значения коэффициентов трения со справочными

данными.

|

Материалы пар трения болт-гайка, гайка-деталь, сталь по стали. |

Коэффициент трения. |

tg(Y+r!) |

|

Без смазки |

0,35-0,30 |

0,40-0,35 |

|

Слабые следы смазки. |

0,20-0,18 |

0,25-0,20 |

|

Смазанные поверхности. |

0,13-0,07 |

0,15-0,10 |

Вывод 1

Коэффициент трения на торце гайки и втулки соответствует промежуточному состоянию: между слабыми следами смазки и смазанными поверхностями.

Вывод 2

В резьбовой паре коэффициент трения тоже соответствует промежуточному состоянию: между слабыми следами смазки и смазанными поверхностями.

Список используемой литературы:

1) Теория механизмов и машин,

лабораторные работы Издательство ЛГИ 1990г.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.