Система управления двигателями робота реализована на базе ШИМ, что позволило получить необходимый для законов нечеткого управления диапазон скоростей. По техническому паспорту робота заявлена одна скорость.

Последовательность работы сборочной системы:

1. Включается излучатель световых колебаний в отверстии базовой детали;

2. Совершается пробное движение по оси W до нахождения максимума сигнала;

3. Определяется приблизительное расстояние от схвата с датчиком до излучателя по уровню сигнала;

4. Определяется приблизительное направление перемещения схвата путем совершения пробных движений по осям X и Y;

5. В соответствии с расстоянием и направлением задается начальный управляющий сигнал;

6. Управление передается эмулятору нечеткого контроллера.

Нечеткий контроллер состоит из трех независимых модулей (по одному на каждый двигатель), каждый из которых имеет два входа – рассогласование и скорость и один выход, управляющий сигналом ШИМ двигателя.

Экспериментальное подтверждение возможности совмещения этапов транспортирования и адаптации при управлении позиционированием детали на втором этапе по алгоритму нечеткой логики производилось на деталях, соединяемых по цилиндрическим поверхностям с зазором.

Размеры сопрягаемых поверхностей:

Базовая деталь: ![]() мм;

мм;

Соединяемая деталь: ![]() мм.

мм.

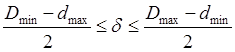

Положение соединяемой детали задавалось произвольно в диапазоне перемещений до 250 мм. Условие собираемости для выбранного типа деталей определяется соотношениями:

, где

, где ![]() - линейное рассогласование осей симметрии

сопрягаемых поверхностей.

- линейное рассогласование осей симметрии

сопрягаемых поверхностей.

Минимизация угловых рассогласований сопрягаемых поверхностей обеспечивается конструкцией базирующих устройств (возможность регулировки углового положения собираемых деталей) и методикой проведения эксперимента. Процесс сборки осуществляется в результате поиска согласованного положения по координатам X и Y. При этом погрешность относительного положения деталей не удовлетворяет условиям собираемости, что приводит к необходимости осуществления этапа адаптации. Адаптация положения детали производится одновременно с движением совмещения по координате Z.

Экспериментальные исследования включали в себя серии из тридцати опытов по совмещению деталей из разных начальных положений. Время поиска и совмещения контролировалось управляющей программой по таймеру высокого разрешения. Зависимость сигнала датчика на этапах предварительного поиска (W), линейного поиска (X, Y), совмещения и адаптации (Z X, Y) показана на рис.3.II.

Результаты экспериментальных исследований приведены в таблице:

|

№ |

Суммарная величина начального рассогласования

|

Рассогласование по оси Z, мм |

Время поиска согласованного положения, сек |

Время совмещения, сек |

Процент совмещения, % |

|

|

1 |

50 |

5 |

1,237 |

0,82 |

92 |

|

|

2 |

10 |

1,074 |

1,931 |

|||

|

3 |

15 |

0,991 |

3,744 |

|||

|

4 |

150 |

5 |

2,332 |

0,82 |

||

|

5 |

10 |

2,317 |

1,931 |

|||

|

6 |

15 |

2,291 |

3,744 |

|||

|

7 |

250 |

5 |

3,013 |

0,82 |

||

|

8 |

10 |

2,993 |

1,931 |

|||

|

9 |

15 |

2,985 |

3,744 |

|||

Таким образом экспериментально подтверждена возможность повышения точностных характеристик сборочного оборудования за счет применения интеллектуальной системы управления на базе контроллера нечеткой логики.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.