Координаты диаметра известны заранее, и конец проверяемого инструмента по программе перемещается к месту проверки. Если инструмент сломан, длина его будет меньше и он не дойдет до точки проверки. Применяются и электрические детекторы типа конечного включателя и пневмодетекторы.

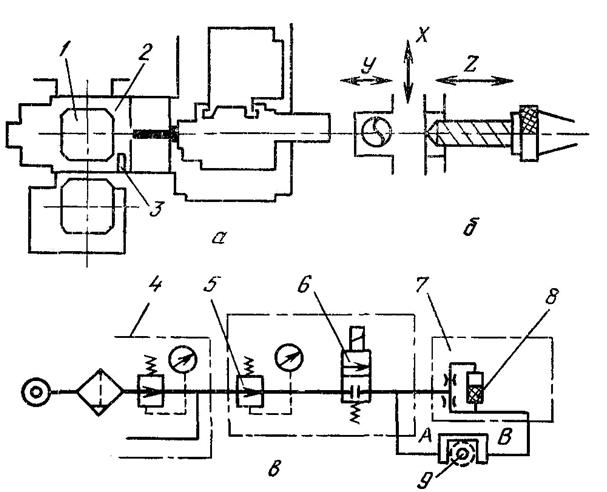

Схема детектора, используемого для обнаружения сломанного инструмента, показана на рис. 1. На салазках 2 станка, около стола 1, на котором размещается заготовка во время обработки, закреплен детектор 3, имеющий форму скобы. Пневматическая схема включает систему 4 подготовки воздуха на станке, редукционный клапан 5, пусковой электромагнит 6 панели управления, детектор 9 и преобразователи 7 давления в электрический сигнал. Когда электромагнит включен, воздух выходит из сопла А. Если нет инструмента в детекторе у точки проверки, воздух поступает в сопло В и нарушает баланс внутри преобразователя 7, перемещая поплавок 8. При перемещении поплавка переключатель в преобразователе срабатывает и подает сигнал о поломке инструмента. Станок немедленно останавливается, а световой сигнал сообщает о случившемся. Вновь станок пускают вручную или он вступает в работу самостоятельно после завершения цикла замены инструмента по программе.

Рис. 1. Пневматический детектор, используемый для обнаружения поломки инструмента: а – расположение детектора; б – положение сверла в детекторе; в – пневмосистема измерительного устройства

Чтобы обнаружить поломку сверл диаметром 5 мм и более, метчиков М 10 и т. д. при обработке заготовок из чугуна и стали, применяют устройство для измерения силы тока нагрузки двигателя шпинделя. Если сила тока выше верхнего предела, то затупился инструмент, если ниже, то произошла поломка.

Для управления механической обработкой используют тензометрические устройства, определяющие усилия в приводах рабочих органов.

Автоматическая смена режущих инструментов – один из важных элементов АСИО, включающий в себя накопители (магазины для создания запасов инструмента, достаточного для обработки одной или нескольких разноименных деталей); устройства автоматической передачи инструмента из магазина в шпиндель станка и обратно; устройства автоматической доставки и замены изношенного или поломанного инструмента в магазинах станков.

Инструментальные магазины можно разделить на две группы. К первой относятся магазины, в которых инструменты, необходимые для обработки определенной детали, устанавливаются в технологической последовательности. Для смены инструмента достаточно повернуть магазин (револьверную головку) в очередную позицию.

Многооперационные станки чаще всего оснащают магазинами второй группы, предназначенными только для хранения инструмента. Магазины вместимостью 12–30 инструментов выполняются барабанными (дисковыми), вместимостью свыше 50 инструментов – цепной конструкции, реже в виде барабанов с кассетами. Магазины цепного типа можно конструировать произвольной пространственной конфигурации, что упрощает связь станка с транспортно-накопительной системой инструмента автоматизированного комплекса. При этом зона загрузки инструмента из магазина в шпиндель станка располагается в непосредственной близости от шпинделя, сокращая время передачи инструмента.

Для автоматической смены инструмента станки оснащают автооператорами. На рис. 2 показана шпиндельная бабка станка с дисковым магазином М и автооператором А. В магазине предусмотрены поворотные гнезда ПГ, опрокидывающиеся в горизонтальное положение в позиции загрузки. В гнезда магазина устанавливается не только одиночный инструмент, но и многошпиндельные головки. Упор У головки предотвращает вращение ее корпуса при установке в шпиндель станка. Автооператор А выполняет движения по циклу: поворот на 90° против хода часовой стрелки – возвращение в исходную

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.