ровка условных обозначений шлицевых соединений по одной из

сопряженных деталей. Расчет соединения по основным критериям работоспособности.

Общие сведения : Шлицевое соединение можно раасматривать как много-

шпоночное , у которого шпонки выполнены как одно целое с валом .

По сравнению со шпоночным соединением они имеют меньшие радиальные габариты , высокую несущую способность , взаимозаменяемые и обеспечивают

хорошее центрирование деталей ( вала и втулки ). Эти преимущества позволяют

использовать соединение в условиях массового производства при большой частоте вращения валов.

По форме поперечного сечения различают 3 типа соединений : прямобочное

ГОСТ 1139- 80, эвольвентные ГОСТ 6033-80, треугольные (изготовляются по

отраслевым стандартам)

1.Втулка шлицевая прямобочная

2. Материал – сталь 40

3. В комплексе со валом соединение имело обозначение :

фаска f = 0,4 мм dm = 35 мм

4. Рабочая длина шлицев : Lр=45 мм ;

5. Тип соединения – подвижное под нагрузкой

6. Условия эксплуатации – среднее ;

7. Твердость поверхности шлицев и зубьев :

HRC= 38-45

8. Режим работы – лёгкий

9. Ресурс работы – 8000 часов , Lh

10. Частота вращения вала n=1400 мин-1

11. Условие смазка – с загрязнением

Требуется :

1. Расшифровать обозначение соединение , указать поверхность центриро-

вания , дать условное обозначение вала , привести его эскиз .

2. Определить величину крутящего момента , который может передовать

данный шлицевой вал и оценить влияние твердости поверхности шлицев

на несущую поверхность соединения .

3. Выполнить расчет на изнашивание. Принять : ![]() = 0,42

;

= 0,42

; ![]()

Ход работы :

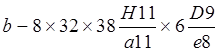

1а. Условное обозначение шлицевого соединения :

b – центрирование по боковой поверхности ,

Z = 8 – число зубьев ,

d = 32 мм – делительный диаметр,

D = 38 мм – номинальный

диаметр ; ![]() - поле допуска ,

- поле допуска ,

b = 6 мм – ширина шлица ; ![]() - поле

допуска отверстия и вала .

- поле

допуска отверстия и вала .

1б. Центрирование , т. е. соосное положение соединяемых деталей осуществляется : по боковой поверхности .

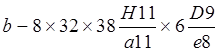

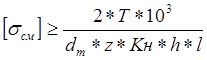

2a. Определение величины крутящего момента :

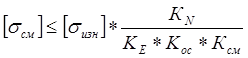

![]() - допускаемое напряжение смятия,

- допускаемое напряжение смятия,

z – число шлицов ,

dm – средний диаметр соединения , dm= 35 мм,

Kн = 07 – коэффициент неравномерности распределения нагрузки ,

h = 0,5 ( D- d ) – 2f –рабочая высота шлица ; f – фаска , мм

![]() - рабочая длина шлицевой втулки,

- рабочая длина шлицевой втулки,

h = 0,5 *(38 –32 ) - 2*0,4= 2,2 (мм)

2б. Влияние твердости поверхности шлицев на несущую поверхность соединения :

Чем больше HRC ,тем больше![]() ,

следовательно больше несущая способ-ность соединения.

,

следовательно больше несущая способ-ность соединения.

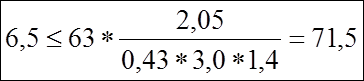

3. Расчет на изнашивание :

![]() = 6,5 МПа ;

= 6,5 МПа ; ![]() = 63 МПа.

= 63 МПа.

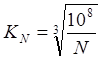

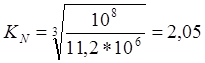

, N = 60n* Lh ,

, N = 60n* Lh ,

N=60* 1400*8000= 11,2* 106,

.

.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.