Тема моего дипломного проекта Технологический процесс сборки и сварки шлюпочной палубы в районе 197 – 212 шпангоута.

Шлюпочная палуба предназначена для размещения шлюпок. Расположена по правую и левую сторону борта.

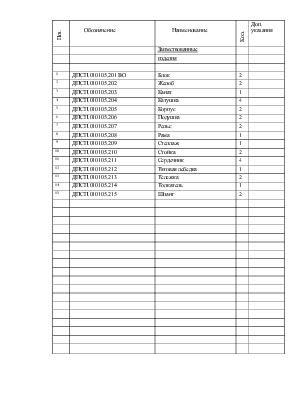

Палуба состоит из: девяти стальных листов толщиной 6 мм, четырех гнутых листов расположенных по правую и левую сторону борта толщиной 6 и 8 мм, и девяти тавров. Поперечный набор представляет собой ребра жесткости №8. Палуба подкреплена в районе вырезов и вдоль борта в местах установки шлюпок продольным набором. Для жесткости- подкреплена гнутыми листами , расположеными вдоль борта , а продольный набор подкреплен кницами.

Шлюпочная палуба испытывает: динамические, статические нагрузки, испытывает усилия растяжения, сжатия, ударные и механические нагрузки. Конструкция технологична с точки зрения применения к ней автоматической и механизированной сварки.

По заводскому технологическому процессу сварка шлюпочной палубы производилась следующими способами:

- Стыковые швы полотна палубы - автоматической сваркой под слоем флюса с кантовкой.

- Приварка продольного и поперечного наборов - механизированной сваркой в среде углекислого газа.

- Сборка и сварка полотна шлюпочной палубы производилась на железобетонном стенде.

Считаю целесообразным заменить:

- Автоматическую сварку с кантовкой на одностороннюю автоматическую сварку под слоем флюса с обратным формированием сварного шва.

- Сборку и сварку полотна шлюпочной палубы производить на электромагнитном стенде с обратным формированием сварного шва.

Технологический процесс.

Узел 1: Сборка и сварка листов полотнища шлюпочной палубы: 1.1 Подать листы на электромагнитный стенд. 1.2 Разложить листы согласно чертежа. 1.3 Зачистить кромки под сварку. 1.4 Взять на электроприхватки Lпр=20мм, Lмн=250мм, dэ=3мм, Iсв=90А, электроды УОНИИ13/55. 1.5 Выставить и прихватить выводные планки. 1.6 Зачистить электропоихватки. 1.7 Сдать сборку ОТК. 1.8 Заварить полотнище палубы автоматической сваркой под слоем флюса с обратным формированием сварного шва на флюсовой подушке. Автоматом АДФ – 1004, сварочной проволокой СВ – 08А, dпр=3мм, Iсв=545А, флюс ОСЦ – 45. 1.9 Зачистить сварные швы. 1.10 Сдать сварку ОТК.

Узел 2: Сборка и сварка рамного бимса и узлов набора 2; 4: 2.1 Подать детали на стенд. 2.2 Зачистить кромки и места установки под сварку. 2.3 Выставить детали под сварку. 2.4 Взять детали на электроприхватки. 2.5 Зачистить прихватки. 2.6 Сдать сборку ОТК. 2.7 Заварить детали автоматической сваркой под слоем флюса. 2.8 Зачистить сварные швы. 2.9 Сдать сварку ОТК.

Узел 3: Сборка и сварка продольного и поперечного набора на шлюпочную палубу.

3.1 Разметить места установки деталей набора. 3.2 Зачистить места установки. 3.3 Подать детали набора к месту сборки. 3.4 Установить по разметки и прихватить детали продольного набора. 3.5 Подать поперечный набор. 3.6 Прихватить поперечный набор к палубе и продольному набору. 3.7 Зачистить электроприхватки. 3.8 Сдать сборку ОТК. 3.9Заварить детали полуавтоматом Гранит – 3, dпр=1.2мм, Iсв=180А, проволокой СВ08Г2С. 3.10 Зачистить сварные швы. 3.11 Сдать сварку ОТК.

Узел 4: Приварка гнутого листа: 4.1 Разметить места установки гнутого листа. 4.2 Зачистить места установки. 4.3 Подать гнутый лист к месту сборки. 4.4 Выставить лист под сварку. 4.5 Прихватить гнутый лист. 4.6 Зачистить электроприхватки. 4.7 Сдать сборку ОТК. 4.8 Приварить гнутый лист полуавтоматом Гранит – 3, dпр=1.2мм, Iсв=180А, проволокой СВ08Г2С. 4.9 Зачистить сварные швы. 4.10 Сдать сварку ОТК. 4.11 Сдать конструкцию в сборе ОТК

Методы контроля.

Предварительный контроль.

Для обеспечения высокого качества сварных соединений необходим контроль исходных материалов (основного металла, электродов, сварной проволоки, флюсов, защитных газов). Основной металл в виде литых заготовок проверяют на наличие пор, усадочных раковин и трещин. Электроды проверяют на наличие в нем трещин и других механических повреждений. Выполняют пробную сварку, чтобы установить характер плавления электродного стержня и покрытия, легкость отделения шлака и качество формирования сварного шва (жидкотекучесть расплавленного металла, разбрызгивание). Электроды должны удовлетворять требованиям действующих ГОСТов. Сварочную проволоку проверяют на чистоту поверхностей, отсутствие расслоение и закатов. При проверке флюсов определяют величину и равномерность размера их частиц, отсутствие в них грязи и инородных включений. Проверяют также влажность и стабилизирующие свойства флюсов. Защитные газы проверяют на отсутствие в них вредных примесей и влаги.

Цель и назначение данного контроля – обеспечить поддержание сварочного (контроля) оборудования в рабочем состоянии в соответствии с паспортными данными на каждую машину или аппарат. Машины и аппараты для дуговой сварки должны обеспечивать устойчивое горение дуги, требуемую точность и правильность, регулировку режимов сварки.

Пооперационный контроль.

Качество подготовки и сборки заготовок под сварку проверяют внешним осмотром и замерами. Недопустимы большие или неравномерные зазоры, величины смещения свариваемых кромок, вмятины, неправильные углы разделки кромок, их окисленность, загрязненность. Для измерения зазоров, углов разделки кромок, применяют линейки, а также специальные шаблоны. Изготовленную палубу подвергают предварительным испытаниям на непроницаемость. Непроницаемость сварных швов испытывают, промазывая их керосином. Наружную (контролируемую) сторону покрывают меловым раствором. Меловой раствор должен высохнуть до промазывания швов керосином.

Контроль готовой продукции.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.