Министерство общего и профессионального образования РФ

Санкт-Петербургский Государственный горный институт (ТУ)

им. Г.В. Плеханова

Кафедра горных транспортных машин

На тему: Расчет схемы транспорта полезного ископаемого на горизонте шахты.

Зануздаева М.А.

Проверил: доцент каф. ГТМ

Николаев А.К.

Санкт-Петербург

1999

Описание транспортной схемы горизонта . . . .

Определение расчетного грузопотока . . . .

Расчет ленточного конвейера . . . . . .

Расчет локомотивной откатки . . . . .

Расчет узла сопряжения конвейеров и

локомотивной откатки . . . . . .

Правила безопасной эксплуатации оборудования . . .

Заключение . . . . . . . .

Литература . . . . . . . .

Исходные данные:

Система разработки - панельная

Угол наклона пласта, град - +8

Мощность пласта m, м - 0,6м

Плотность угля в целике r, т/м3 - 1,4т/м3

Насыпная плотность угля rн, т/м3 - 1,1т/м3

Длина лавы l1, м - 120м

Количество циклов в смену N - 3

Количество лав на участке n - 2

Длина участковой наклонной выработки L3, м - 600м

Длина магистральной выработки до О.Д., м - 720м

Средний уклон магистральной выработки iср, ‰ -3,125

Описание транспортной схемы горизонта

Разнообразие горно-геологических условий залегания месторождений полезных ископаемых определило весьма многочисленные схемы, способы и средства транспорта горной массы. Общую схему транспорта в значительной мере определяют принятый способ подготовки горизонта и система разработки.

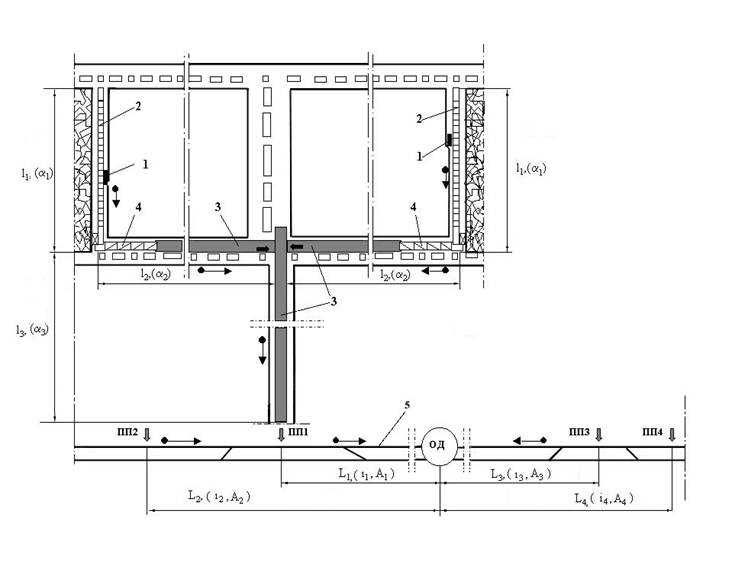

При панельной системе подготовки в пределах каждой панели наиболее целесообразной является транспортная схема с конвейерной доставкой угля от очистного забоя до главного штрека. Под лавой на штреке устанавливают телескопический ленточный конвейер или ленточный конвейер с надвижным перегружателем. Уголь по штрекам доставляется на панельный бремсберг (уклон), где установлен сборный ленточный конвейер, рассчитанный на прием угля из очистных и подготовительных забоев.

На главном откаточном штреке чаще всего применяется локомотивная откатка. В этом случае на сопряжении бремсберга (уклона) с главным откаточным штреком оборудуется погрузочный пункт. Для обеспечения бесперебойной работы очистных забоев в случае отсутствия порожняка на погрузочном пункте предусматривается аккумулирующая емкость в виде горного бункера, бункера-конвейера или неснижаемого запаса порожних вагонеток.

В околоствольном дворе разгрузка вагонеток производится с помощью (опрокидывателей, разгрузочных ям) в аккумулирующие емкости транспортного комплекса (вертикальных, наклонных) стволов.

Таблица 1

Исходные данные к схеме транспорта

|

l3 |

a1 |

A1 |

L1 |

i1 |

A2 |

L2 |

i2 |

A3 |

L3 |

i3 |

A4 |

L4 |

i4 |

|

600 |

+8 |

расч |

3,5 |

3,4 |

420 |

4 |

3,2 |

900 |

5,3 |

2,8 |

750 |

6,3 |

3,1 |

|

По горно-геологическим условиям и усилию резания выбираем добычной комбайн - К-103 . Его рабочие параметры:

- ширина захвата bк = 0,8 м,

- скорость подачи Vк = 4,6 м/мин.

Схема работы комбайна – односторонняя, без зачистки. Количество рабочих циклов за смену N = 3.

В соответствии с исходными данными добычной комплекс оборудуется скребковым конвейером. Перегрузка со скребкового конвейера на ленточный осуществляется при помощи скребкового перегружателя ПТК-1. Перегрузка с ленточного конвейера в транспортное оборудование магистральной выработки осуществляется с использованием промежуточного бункера.

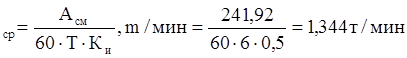

Количество добываемого угля за смену одной лавой

![]()

Средний грузопоток за смену из одной лавы

Q

Тсм – длительность смены, ч (6 часов для угольных шахт);

Ки – коэффициент использования рабочего времени смены (0.5 …0.7).

Максимальный грузопоток от комбайна

Q![]()

Выбираем конвейер, работающий в лаве, - 1 Л80У

Его приемная способность Qmax.с = 8,2 т/мин

|

Асм |

Qср |

Qmax.к |

Qmax.с |

|

241,92 |

1,344 |

3,1 |

8,2 |

Таким образом, максимальный грузопоток из лавы принят Q1.max = т/мин.

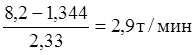

Среднеквадратическое отклонение

s =  =

=

Средний суммарный грузопоток на погрузочный пункт участка

![]() =

=![]()

|

nб |

s |

Qср.с |

|

2,4 |

2,9 |

12,488 |

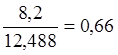

Ленточный конвейер, выбранный по приемной способности, рассчитывают по часовой эксплуатационной нагрузке.

Время загрузки несущего полотна конвейера

=

=

Коэффициент неравномерности минутного грузопотока

=

=

Время загрузки конвейера по всей длине kt = 1,18 (по таблице)

Эксплуатационная производительность участка

Qэ = 60·Qср.с·kt![]()

|

tk |

k1 |

kt |

Qэ |

|

5 |

0,66 |

1,18 |

884 |

Из соотношения Qпр.сп ≥ Qэ и значения угла наклона трассы b выбираем конвейер для транспортировки угля по участковым выработкам 1Л80У Его основные параметры:

- тип ленты – ТК-100

- скорость ленты Vл, м/с –2м/c

- число приводных барабанов –2

- суммарный угол обхвата a, град. – 2*240

- поверхность барабана – стальная

- суммарная мощность привода N, кВт – 1*45

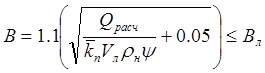

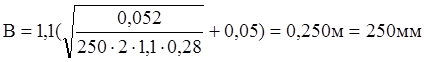

Проверка производительности конвейера по вместимости ленты

kп – коэффициент производительности (по таблице); ψ – коэффициент загрузки ленты (по таблице); Вл – паспортная ширина ленты конвейера, м.

|

kп |

Ψ |

В |

|

250 |

0,28 |

250 |

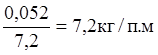

Линейные массы движущихся частей конвейера, кг/п.м.:

-

груза на ленте  =

=

- ленты (по таблице) qл = 10,8

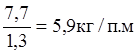

-

вращающихся частей верхних роликоопор  =

=

-

вращающихся частей нижних роликоопор  =2,9кг/п.м

=2,9кг/п.м

|

q |

qл |

qр’ |

lр’ |

mр’ |

qр” |

lр” |

mр” |

|

7,2 |

10,8 |

5,9 |

1,3 |

7,7 |

2,9 |

2,6 |

7,7 |

Сопротивление движению груженой ветви конвейера

Wгр = g·L·[(q + qл + qр’)·w·cosb ± (q + qл)sinb], H

Wгр=9,8·500[(7,2+10,8+5,9)·0,03·cos8+(7,2+10,8)sin8]=15729H

Сопротивление движению порожней ветви конвейера

Wпор = g·L·[(qл + qр”)·w·cosb ± qл·sinb], H

Wпор=9,8·500[(10,8+2,9)·0,03·cos8+10,8·sin8]=9359H

Суммарное сопротивление движению Wo = (Wгр) + (Wпор)=25088H

|

Wгр |

Wпор |

Wо |

|

15729 |

9359 |

25088 |

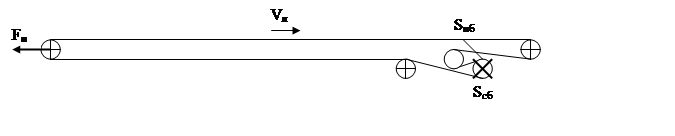

Схема ленточного конвейера

Из соотношения Wгр и Wпор место расположения привода выбираем в (нижней, верхней) части конвейерной линии.

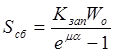

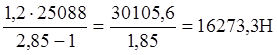

Натяжение ленты в точке сбегания с приводного барабана

=

=

Максимальное натяжение ленты определим по формуле

Smax = 1.2·Scб·ema =1,2·16273,3·2,85=55654,7H

Количество прокладок в резинотканевой ленте

i =7шт,

(оно находится в пределах 2…8 шт)

=7шт,

(оно находится в пределах 2…8 шт)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.