Величина главных максимальных напряжений на существующей глубине горных работ соизмерима с прочностью пород на одноосное сжатие и составляет для порфиритов s1£(0,4–0,6)sсж, для подстилающих известняков s1£(0,25–0,75)sсж. При величине s1³sсж в выработках происходит заколообразование, шелушение и стреляние пород, а при s1³0,5 sсж и наличии хрупких пород месторождение или его участок относят к угрожаемым по горным ударам. Это подтверждает реальная обстановка на шахтах.

В пределах различных месторождений и крупных тектонических блоков общая напряжённость на соответствующих глубинах неодинаковая и имеет тенденцию возрастания с глубиной.

Основные физико-механические показатели руд (пород)

|

Руды и породы |

Влажность, w, % |

Плотность, g, т/м3 |

Предел прочности на одноосное сжатие, sсж, МПА |

Модуль упругости, Е=105, МПА |

Коэффициент Пуассона, m |

Коэффициент крепости по Протодьяконову, f |

Коэффициент хрупкости, Кхр |

|

Известняк тёмно-серый |

4 |

2,68 |

87,5 |

0,5 |

0,3 |

8-9 |

- |

|

Известняк тёмно-серый, битуминозный, амфипоровый. |

4-6 |

2,6-2,7 |

70-148 |

0,43-0,88 |

0,19-0,4 |

8-10 |

- |

|

Пестроцветные. |

10-12 |

3,2 |

58-119 |

0,65 |

0,29 |

6-10 |

6,8 |

|

Яшмовидные. |

0,1-6 |

2,95-2,97 |

60-220 |

0,45 |

0,26 |

6-14 |

6,3 |

|

Красные немаркие. |

6 |

2,7 |

32-150 |

0,09-0,2 |

0,28 |

4-10 |

5,4 |

|

Красные немаркие. |

0,9-11 |

2,51 |

6-63 |

0,03-0,1 |

0,29 |

1-6 |

|

|

Известняк светло-серый, серый, розовый. |

- |

2,7 |

65-155 |

0,48-0,68 |

0,28-0,42 |

6-10 |

6,5 |

|

Порфирит. |

- |

2,65 |

50-224 |

0,28-0,5 |

0,35-0,42 |

5-15 |

5,4 |

|

Туфопесчаник. |

- |

2,62 |

140-160 |

0,6-0,64 |

0,33-0,34 |

14-16 |

5,1 |

|

Туфоконгломерат. |

- |

2,72 |

100-123 |

0,2-0,-0,46 |

0,37-0,44 |

9-12 |

5,1 |

На Североуральском бокситовом руднике до 40 % боксита добывают камерно-столбовой системой разработки. Применяемые варианты камерно-столбовой системы разработки не обеспечивают существенного роста производительности труда. Производительность скреперных лебёдок возрастает за счёт увеличения мощности скреперных лебёдок с 14 - 17 до 28 - 55 кВт и применения более совершенных перфораторов.

Производительность труда рабочего забойной группы при камерно-столбовой системе на СУБРе несколько ниже, чем на некоторых отечественных рудниках. На зарубежных рудниках камерно-столбовая система применяется, как правило, с широким использованием самоходного бурового, погрузочно-доставочного и вспомогательного оборудования. Это обеспечивает высокие показатели при очистной выемке.

Производительность труда в условиях СУБРа зависит от многих факторов: мощности залежи, угла падения, крепости руды, устойчивости кровли, наличия тектонических нарушений и др.

Цикл очистных работ при камерно – столбовой системе на СУБРе состоит из трёх основных производственных процессов: бурения и взрывания шпуров, крепления кровли штангами, доставка отбитой руды. На ряде рудников при камерно-столбовой системе часто применяется одноканатное – прямое скреперование непосредственно от забоя в рудоспуск или в вагон (Джезказган, Миргалимсай, Березники, Джерси). Такая схема требует устройства значительного числа погрузочных пунктов на откаточных выработках и рациональна лишь при небольших запасах камер и безлюковой погрузке руды. При сравнительно небольших камерных запасах применяется двукратное скреперование: первичное по камере, вторичное по аккумулирующей выработке до погрузочного пункта (ЮУБР, Вишнегорск).

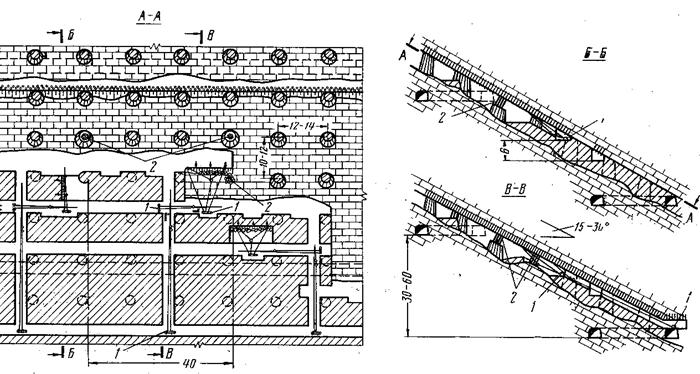

При разработке месторождений СУБРа камерно-столбовой системой руда в пределах блока доставляется трёхкратным последовательным скреперованием: от забоя по камере (до 15 - 20 м), по панельному штреку (до 20 м) и по наклонному восстающему (до 120 - 140 м) (рис. 1.1.). Такое многократное скреперование значительно снижает производительность труда, тем более, что СУБР в настоящее время не имеет специального оборудования для доставки руды по наклонному восстающему большой длины.

Скреперование по наклонному восстающему на СУБРе лишь частично (до 50 % объёма) включается в комплексную норму бригады забойщиков и обычно выполняется транспортными рабочими. Однако для правильной оценки трудоёмкости доставки руды от забоя до откаточного штрека необходимо учитывать суммарные затраты труда при трёхкратном скреперовании.

При мощности залежи около 2 м трудовые затраты на крепление кровли

составляют 42 - 44 % суммарных затрат при очистной выемке в блоке. По мере

увеличения. По мере увеличения мощности залежи трудоёмкость крепления

уменьшается, а трудовые затраты на уборку и доставку руды возрастают до 60 - 65

%. Скреперование в пределах панели (по камере и панельному штреку) составляет

половину всех трудовых затрат на доставку отбитой руды, а с увеличением

мощности рудного тела может достигать 60 - 70 % всех трудовых затрат на

доставке.

При мощности залежи около 2 м трудовые затраты на крепление кровли

составляют 42 - 44 % суммарных затрат при очистной выемке в блоке. По мере

увеличения. По мере увеличения мощности залежи трудоёмкость крепления

уменьшается, а трудовые затраты на уборку и доставку руды возрастают до 60 - 65

%. Скреперование в пределах панели (по камере и панельному штреку) составляет

половину всех трудовых затрат на доставку отбитой руды, а с увеличением

мощности рудного тела может достигать 60 - 70 % всех трудовых затрат на

доставке.

Рис. 1.1. Камерно-столбовая система разработки с переносным оборудованием:

1 – скреперные установки; 2 – куст из 30 – 40 деревянных стоек.

В табл. 1.1. приведен относительный уровень трудовых затрат на выемку панели при разных мощностях залежи и различной высоте этажа.

Таблица 1.1.

Трудовые затраты на выемку панели при камерно-столбовой

системе разработки, %

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.