Санкт-Петербургский Государственный Морской Технический Университет

Кафедра сварки судовых конструкций

Отчёт по лабораторной работе №6

«Термические циклы и зоны термического влияния»

Выполнил:

Студент гр.1310

Тимошенко А. П.

Проверил:

Мурзин В.В.

2009

I. ЦЕЛЬ РАБОТЫ

При дуговой электросварке изделия подвергаются интенсивному нагреву подвижным, сосредоточенным источником теплоты - сварочной дугой. Теплота, выделяемая дутой, проплавляет кромки изделия и распространяется по металлу благодаря его теплопроводности, поэтому зоны изделия, прилегающие к сварному шву, нагреваются, а затем охлаждайся по мере распространения теплоты в массу металла.

Каждая точка сварного соединения (шва, зоны термического влияния, основного металла) претерпевает в процессе сварки свое конкретное изменение температуры во времени, называется термическим циклом в данной точке.

2. ЗАДАЧИ РАБОТЫ

Закономерности распространения теплоты при сварке изучаются в данной работе применительно к автоматической наплавке валика на пластину малой толщины, для которой источник теплоты можно, принять линейным и процесс распространения теплоты считать плоским (двумерным).

Работа включает в себя:

1) экспериментальное определение изменения температуры во времени (термических циклов (ТЦ)) в нескольких точках зоны термичеокого влияния (ЗТВ);

2) расчетное определение термических циклов в этих же точках;

3) расчетное определение значений характеристик термических циклов;

4) сопоставление расчетных и опытных результатов;

5) анализ и выводы.

5. СХЕМА ОПЫТА

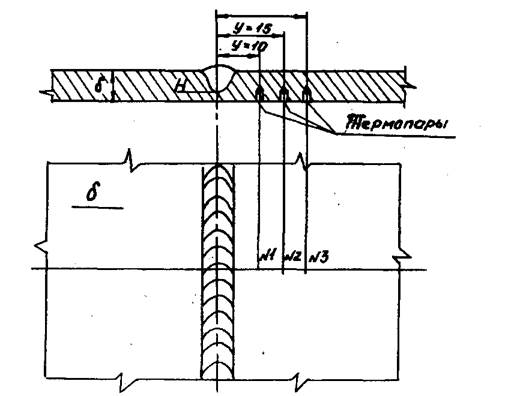

На пластину толщиной б- 5...6 мм производится наплавка валика с помощью автомата для дуговой электросварки .под слоем флюса. Режим сварки (Iсв, Ud. Vсв)должен обеспечивать почти полное проплавление пластины и практически равномерный прогрев по толщине, чтобы в тепловом отношении можно было считать действительный источник теплоты линейным.

Это допущение справедливо при значениях удельной погонной энергии 12,5 кДж/смГ.

До выполнения наплавки со стороны, обратной шву, в центральной части пластины на расстоянии

y - 10, 15, 20 мм от оси будущего шва на глубину 0,5 б засверлены отверстая диаметром 1,0-1,5 мм. В эти отверстия вварены конденсаторной сваркой датчики температур (термопары), представляющие собой спаи двух разнородных металлов.

Концы термопар подключены к измерительным приборам - гальванометрам. Нагрев спая термопары вызывает термоэлектродвижущуюся силу, которая фиксируется гальванометром, отградуированным на конкретную термопару. Внешнее сопротивление термопар должно соответствовать его значению, указанному на гальванометре. Например, гальванометр типа М-28 для хромель-алюмелевой термопары имеет на шкале обозначение «гр.ХА» 5 или 15 Ом. Он рассчитан на изменение температуры с помощью хромель-алюмелевой термопары в диапазоне от 0 до 1300°С. Сопротивление термопары должно быть 5 или 15 Ом соответственно.

|

Время, с |

t1, oС |

t2, oС |

|

0 |

27 |

29 |

|

5 |

84 |

53 |

|

10 |

206 |

307 |

|

15 |

278 |

441 |

|

20 |

328 |

525 |

|

25 |

344 |

526 |

|

30 |

354 |

519 |

|

40 |

369 |

499 |

|

50 |

371 |

482 |

|

60 |

368 |

461 |

|

80 |

351 |

416 |

|

100 |

329 |

376 |

|

120 |

307 |

342 |

|

180 |

251 |

270 |

|

300 |

191 |

202 |

|

600 |

134 |

140 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.