1 ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

1.1 Назначение и конструкция обрабатываемой детали

2К52.31.00.011.00 ”Фланец”

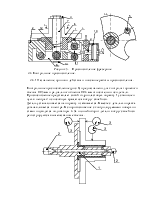

Деталь 2К52.31.00.011.00 входит в коробку скоростей радиально-сверлильного переносного станка 2К52. Коробка скоростей обеспечивает 8 ступеней частот вращения от 63 до 1600 об/мин. Привод осуществляется от электродвигателя который крепится посредством фланца 2К52.31.00.011.00 к коробке скоростей. Вращение с вала электродвигателя на входной вал коробки который установлен во фланце на подшипнике, который, в свою очередь установлен в отверстии фланца Æ 47H7. Выточка за этим отверстием служит для установки упорного кольца. Четыре резьбовых отверстия M10-7H предназначены для крепления электродвигателя к фланцу. Три ступенчатых отверстия служат для крепления фланца к коробке скоростей. Поверхность Æ 65h6 предназначена для точной установки фланца в отверстии коробки скоростей и совмещении осей фланца и коробки скоростей.

Выемка R45 изготовлена в детали из-за конструктивных особенностей двигателя. Лыска с характерным размером 59 необходима для облегчения ориентации детали в отверстии коробки скоростей.

1.2 Определение типа производства

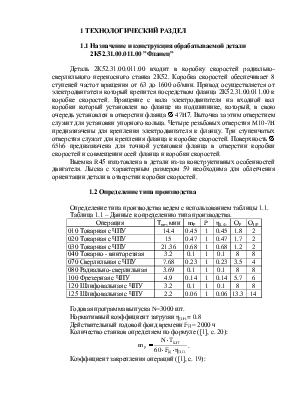

Определение типа производства ведем с использованием таблицы 1.1.

Таблица 1.1 – Данные к определению типа производства.

|

Операция |

Тшт, мин |

mР |

P |

ηЗ.Ф. |

ОР |

ОПР |

|

010 Токарная с ЧПУ |

14.4 |

0.45 |

1 |

0.45 |

1.8 |

2 |

|

020 Токарная с ЧПУ |

15 |

0.47 |

1 |

0.47 |

1.7 |

2 |

|

030 Токарная с ЧПУ |

21.36 |

0.68 |

1 |

0.68 |

1.2 |

2 |

|

040 Токарно - винторезная |

3.2 |

0.1 |

1 |

0.1 |

8 |

8 |

|

070 Сверлильная с ЧПУ |

7.68 |

0.23 |

1 |

0.23 |

3.5 |

4 |

|

080 Радиально-сверлильная |

3.69 |

0.1 |

1 |

0.1 |

8 |

8 |

|

100 Фрезерная с ЧПУ |

4.9 |

0.14 |

1 |

0.14 |

5.7 |

6 |

|

120 Шлифовальная с ЧПУ |

3.2 |

0.1 |

1 |

0.1 |

8 |

8 |

|

125 Шлифовальная с ЧПУ |

2.2 |

0.06 |

1 |

0.06 |

13.3 |

14 |

Годовая программа выпуска N=3000 шт.

Нормативный коэффициент загрузки ηЗ.Н.= 0.8

Действительный годовой фонд времени FД = 2000 ч

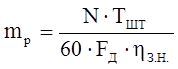

Количество станков определяем по формуле ([1], с. 20):

.

.

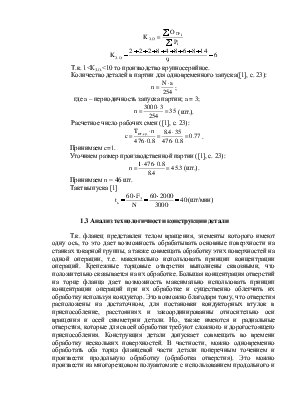

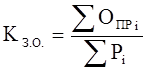

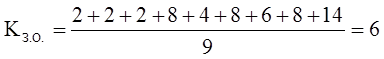

Коэффициент закрепления операций ([1], с. 19):

Т.к. 1<КЗ.О.<10 то производство крупносерийное.

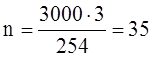

Количество деталей в партии для одновременного запуска([1], с. 23):

;

;

где a – периодичность запуска партии; a = 3;

(шт.).

(шт.).

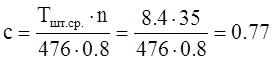

Расчетное число рабочих смен ([1], с. 23):

.

.

Принимаем c=1.

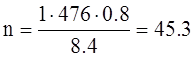

Уточняем размер производственной партии ([1], с. 23):

(шт.).

(шт.).

Принимаем n = 46 шт.

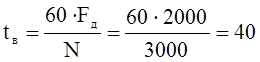

Такт выпуска [1]

(шт/мин)

(шт/мин)

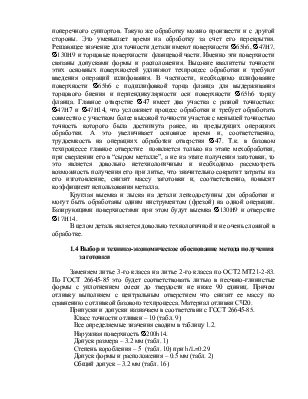

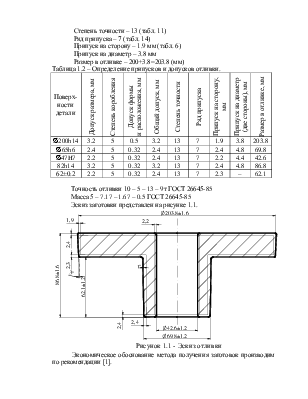

1.3 Анализ технологичности конструкции детали

Т.к. фланец представлен телом вращения, элементы которого имеют одну ось, то это дает возможность обрабатывать основные поверхности на станках токарной группы, а также совмещать обработку этих поверхностей на одной операции, т.е. максимально использовать принцип концентрации операций. Крепежные торцовые отверстия выполнены сквозными, что положительно сказывается на их обработке. Большая концентрация отверстий на торце фланца дает возможность максимально использовать принцип концентрации операций при их обработке и существенно облегчить их обработку используя кондуктор. Это возможно благодаря тому, что отверстия расположены на достаточном, для постановки кондукторных втулок в приспособление, расстояниях и закоординированны относительно оси вращения и осей симметрии детали. Но, также имеются и радиальные отверстия, которые для своей обработки требуют сложного и дорогостоящего приспособления. Конструкция детали допускает совмещать во времени обработку нескольких поверхностей. В частности, можно одновременно обработать оба торца фланцевой части детали поперечным точением и произвести продольную обработку (обработка отверстия). Это можно произвести на многорезцовом полуавтомате с использованием продольного и поперечного суппортов. Такую же обработку можно произвести и с другой стороны. Это уменьшает время на обработку за счет его перекрытия. Решающее значение для точности детали имеют поверхности Æ65h6, Æ47H7, Æ130H9 и торцовые поверхности фланцевой части. Именно эти поверхности связаны допусками формы и расположения. Высокие квалитеты точности этих основных поверхностей удлиняют техпроцесс обработки и требуют введения операций шлифования. В частности, необходимо шлифование поверхности Æ65h6 с подшлифовкой торца фланца для выдерживания торцового биения и перпендикулярности оси поверхности Æ65h6 торцу фланца. Главное отверстие Æ47 имеет два участка с разной точностью: Æ47H7 и Æ47H14, что усложняет процесс обработки и требует обработать совместно с участком более высокой точности участок с меньшей точностью точность которого была достигнута ранее, на предыдущих операциях обработки. А это увеличивает основное время и, соответственно, трудоемкость на операциях обработки отверстия Æ47. Т.к. в базовом техпроцессе главное отверстие появляется только на этапе мехобработки, при сверлении его в “сыром металле”, а не на этапе получения заготовки, то это является довольно нетехнологичным и необходимо рассмотреть возможность получения его при литье, что значительно сократит затраты на его изготовление, снизит массу заготовки и, соответственно, повысит коэффициент использования металла.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.