3 НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ РАЗДЕЛ

3.1 Автоматизация определения дополнительных припусков и допусков для штампованных поковок по ГОСТ 7507-89

Исходными данными для определения дополнительных припусков и допусков для штампованных поковок по ГОСТ 7505-89 будут являться:

1. чертеж детали с указанными линейными размерами и шероховатости поверхности по ГОСТ 2789-87;

2. вид штамповочного оборудования и способа нагрева заготовки;

3. материал детали;

4. масса детали.

Исходными данными для расчета дополнительных припусков и допусков для штампованных поковок по ГОСТ 7505-89 будут являться:

1. расчетная масса поковки;

2. класс точности поковки;

3. конфигурация поверхности разъема штампа;

4. группа стали поковки;

5. степень сложности поковки;

6. исходный индекс;

7. наибольший размер поковки.

Расчетная масса поковки определяется исходя из ее номинальных размеров.

Ориентировочно величину расчетной массы поковки (Мп.р.) вычисляют по формуле

![]()

где Мд – масса детали,кг;

kр – расчетный коэффициент, устанавливаемый в соответствии с Приложением 3 по ГОСТ 7509-89.

Расчетный коэффициент зависит от характеристики детали.

Класс точности поковки устанавливается в зависимости от технологического процесса и оборудования для ее изготовления (Приложение 1), а также исходя из предъявляемых требований к точности размеров поковки.

Допускаются различные классы точности для различных размеров одной и той же поковки. При этом класс точности поковки определяется по преобладающему числу размеров одного класса точности, предусмотренных чертежом поковки, и согласовывается между изготовителем и потребителем.

Групп стали определяется по таблице 1 ГОСТа 7509-89 в зависимости от массовой доли углерода в стали и суммарной доли легирующих элементов. Так, группа стали М1 – сталь с массовой долей углерода до 0,35% включительно и суммарной долей легирующих элементов до 2,0 % включительно; М2 – сталь с массовой долей углерода свыше 0,35% до 0,65% включительно и суммарной массовой долей легирующих элементов свыше 2,0% до 5,0 % включительно; М3 – сталь с массовой долей углерода свыше 0,65% и суммарной массовой долей легирующих элементов свыше 5,0 %.

Степень сложности поковок определяется по Приложению 2 ГОСТа 7509-89 и является одной из конструктивных характеристик формы поковок, качественно оценивающей ее и используется при назначении припусков (основных и дополнительных) и допусков.

Степень сложности поковки определяется путем вычисления отношения массы (объема) поковки Gп к массе (объему) геометрической фигуры Gф, в которую вписывается форма поковки. Геометрическая фигура может быть шаром, параллелепипедом, цилиндром с перпендикулярными к его оси торцами или правильной прямой призмой.

При вычислении отношения Gп /Gф принимают ту из геометрических фигур, масса (объем) которой наименьший.

При определении размеров описывающих поковку геометрической фигуры допускается исходить из увеличения в 1,05 раза габаритных линейных размеров детали, определяющих положение ее обработанных поверхностей.

Степень сложности поковок соответствуют следующие численные значения отношения Gп /Gф:

С1 – свыше 0,63;

С2 – от 0,32 до 0,63 включительно;

С3 – от 0,16 до 0,32 включительно;

С4 – до 0,16 включительно.

Исходный индекс для последующего назначения допусков и допускаемых отклонений определяется в зависимости от массы поковки, марки стали, степень сложности и класса точности поковки по таблице 8 ГОСТа 7509-89.

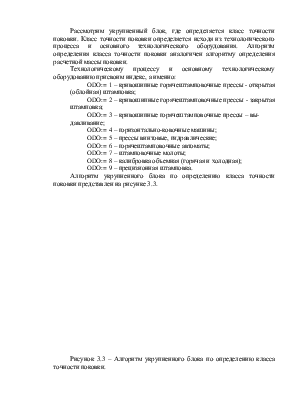

На рисунке 3.1 представлен алгоритм, задающий последовательность и правила назначения дополнительных припусков, допусков и допускаемых отклонений на обрабатываемые поверхности штампованных поковок с использованием таблиц ГОСТа 7509-89.

Рисунок 3.1 – Алгоритм определения дополнительных припусков, допусков и допускаемых отклонений на обрабатываемые поверхности штампованных поковок с использованием таблиц ГОСТа 7509-89.

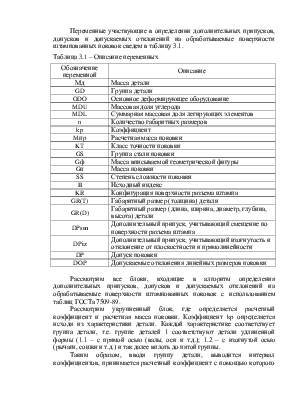

Переменные участвующие в определении дополнительных припусков, допусков и допускаемых отклонений на обрабатываемые поверхности штампованных поковок сведем в таблицу 3.1.

Таблица 3.1 – Описание переменных

|

Обозначение переменной |

Описание |

|

Мд |

Масса детали |

|

GD |

Группа детали |

|

ODO |

Основное деформирующее оборудование |

|

MDU |

Массовая доля углерода |

|

MDL |

Суммарная массовая доля легирующих элементов |

|

n |

Количество габаритных размеров |

|

kp |

Коэффициент |

|

Mпр |

Расчетная масса поковки |

|

KT |

Класс точности поковки |

|

GS |

Группа стали поковки |

|

Gф |

Масса вписываемой геометрической фигуры |

|

Gп |

Масса поковки |

|

SS |

Степень сложности поковки |

|

II |

Исходный индекс |

|

KR |

Конфигурация поверхности разъема штампа |

|

GR(T) |

Габаритный размер (толщина) детали |

|

GR(D) |

Габаритный размер (длина, ширина, диаметр, глубина, высота) детали |

|

DPsm |

Дополнительный припуск, учитывающий смещение по поверхности разъема штампа |

|

DPiz |

Дополнительный припуск, учитывающий изогнутость и отклонение от плоскостности и прямолинейности |

|

DP |

Допуск поковки |

|

DOP |

Допускаемые отклонения линейных размеров поковки |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.