2.2.2 Расчет и назначение припусков, определение допусков на размер

Расчет припуска на обработку и промежуточных размеров ведем

для отверстия опоры ○ 25Н12(![]() ). На остальные обрабатываемые

поверхности назначаем припуски и допуски по таблицам ГОСТ 2590-88.

). На остальные обрабатываемые

поверхности назначаем припуски и допуски по таблицам ГОСТ 2590-88.

Заготовка – отливка, получаемая литьем в оболочковые формы по ГОСТ 26645-85. Масса заготовки 2,8 кг. Технологический маршрут обработки состоит из зенкерования. Масса детали 2,1 кг.

Расчет припусков ведем табличным методом, для чего в таблицу записываем маршрут обработки, элементы припуска.

Таблица 2.2.2 – Расчет припусков

|

Технологические переходы обработки поверхности ○40k6 |

Элементы припуска, мкм |

Расчетный припуск, мкм 2 Z min |

Расчетный диаметр, мкм D р |

Допуск, мкм δ |

Предельный размер, мм |

Предельные значения припусков, мм |

||||

|

Rz |

T |

p |

D min |

D max |

2Z min |

2Z max |

||||

|

1.Заготовка (отливка) |

40 |

260 |

950 |

-- |

22,71 |

900 |

21,81 |

22,71 |

||

|

2. Зенкерование |

2·1250 |

25,21 |

210 |

25,00 |

25,21 |

2,5 |

3,19 |

|||

|

2,5 |

3,19 |

|||||||||

1.Определяем элементы припуска

По таблице 4,3[Горбацевич] находим Rz и Т для заготовки,

Rz=40 мкм, Т=260 мкм.

По таблице 4,7 [Горбацевич] находим формулу для расчета суммарного значения пространственных отклонений заготовки р заг. Для отливки:

![]() (2.2)

(2.2)

![]() (2.3)

(2.3)

∆к = 0,7 мкм, таблица 4,8 [Горбацевич].

![]()

Допуск заготовки δзаг=0,9 мм.

Рсм = δзаг

![]()

2. Рассчитываем минимальные значения припуска по формуле:

2Zmin = 2(Rzi-1+Ti-1+pi-1); (2.4)

Минимальный припуск:

под зенкерование 2Zmin2=2(40+260+950)=2·1250мкм;

3.Определяем расчетные размеры для каждого перехода начиная с конечного (чертежного) размера по формулам:

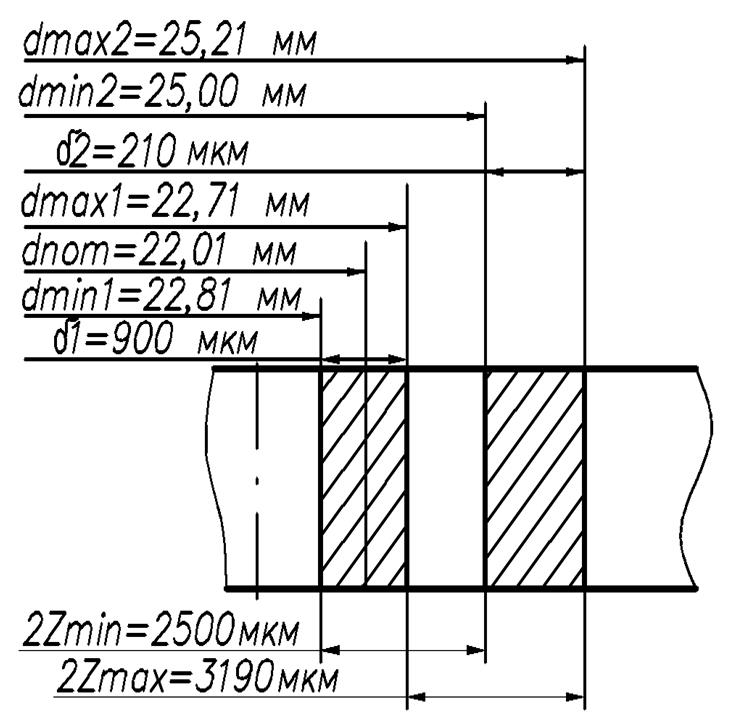

dp2=d+ ei =25+0,21=25,21мм;

dp1=dp2-2Zmin2=25,21-2,5=22,71мм.

4. Определяем допуски для каждого перехода в соответствии с квалитетом точности: δз=900мкм; δ1=210мкм;

5. Заполним графу dmax записав в нее значение расчетных размеров, т.е. dmax=d.

6. Определяем наибольшие предельные размеры по формулам:

d1min=d1max- δ1=22,71-0,9=21,81мм;

d2min=d2max- δ2=25,21-0,21=25,00мм;

7. Определяем наименьшие предельные значения припусков по формуле:

2Zmin2=dmax2-dmax1= 25,21-22,71=2,5мм;

8.Определяем наиболее предельные значения припусков:

2Zmax2=dmin2-dmin1=25,00-21,81=3,19мм;

9.Определяем общие припуски Zo min и Zo max, суммируя промежуточные припуски:

Zomin=2,5мм;

Zomax=3,19мм.

10. Проверяем правильность расчетов, должно удовлетворяться условие:

δ1- δ2=Zomax-Zomin; (2.5)

900-210=3190-2500;

690=690.

Условие удовлетворяется.

11.Определяем номинальный припуск с учетом несимметричного расположения поля допуска заготовки.

Zоном=Zomin+H3-Hд; (2.6)

отклонение размера заготовки находим по ГОСТ 26645-85,

Н3 = 900мкм.

Zoном=Zomin+H3-Hд=2500+490=2990=2,99мм.

d3ном=25,00+2,99=22,01мм.

Рисунок 1 – Схема графического расположения припусков и допусков на обработку поверхности Ø25Н12, детали «Опора» КЗК-10-0102103.

2.3 Разработка проектного технологического процесса

2.3.1 Анализ базового технологического процесса и составление последовательности обработки для проектируемого технологического процесса

Проанализировав базовый технологический процесс, можно прийти к выводу что в нем можно сделать достаточно хорошую корректировку по назначению станков на обработку детали «Опора».

Операции 010 и 050 объединяем и выполнять фрезерование и сверление на станке 2С150ПМФ4.

Операции 030 и 050 выполняем на станке ГФ2171С5, базируясь на плоскость и 2 отверстия. Произведенные изменения позволят сократить время обработки, что в свою очередь уменьшает материальные затраты.

Таблица 2.4 – Данные базового технологического процесса

|

№ операции |

Наименование операции |

Оборудование |

|

010 030 050 070 |

Вертикально-фрезерная Вертикально-фрезерная Радиально-сверлильная Компл. на обраб. центре с ЧПУ |

6Р12 6Р12 2М55 ИР 500 ПМФ4 |

Таблица 2.5 – Данные проектного технологического процесса

|

№ операции |

Наименование операции |

Оборудование |

|

010 020 030 |

Сверлильная ЧПУ Фрезерная с ЧПУ Фрезерная с ЧПУ |

2С150ПМФ4 ГФ2171С5 ГФ2171С5 |

2.3.2 Выбор и обоснование технологических баз

Выбор баз является важным этапом разработки технологического процесса, т.к. от него зависит точность обработки.

При выборе баз необходимо соблюдать следующие правила:

1. Использовать черновую поверхность в качестве базы можно только один раз, при этом эта поверхность должна иметь как меньший предел, наименьшее количество внешних дефектов.

2.При разработке технологического процесса необходимо использовать по возможности принцип постоянства баз.

3. На отделочных или чистовых операциях необходимо по возможности применять принцип совмещения баз, а именно в качестве технологической базы использовать конструкторскую или измерительную.

Схемы установки детали для различных операций по ГОСТ 3.1107-81, ГОСТ 2.1457-81, и соответствующие им схемы базирования по

ГОСТ 3.1107-81

Таблица 2.6 – Схема установки и базирования

|

Номер и наименование операции |

Схема установки |

Схема базирования |

|

1 |

2 |

3 |

|

010 Сверлильная с ЧПУ приспособление, |

|

|

|

020 Фрезерная с ЧПУ, приспособление |

|

|

|

030 Фрезерная с ЧПУ, приспособление |

|

|

2.3.3 Выбор оборудования и технологической оснастки

Выбор оборудования определяется возможностью того или иного станка, обеспечивающего выполнение точных требований предъявляемых деталей: 1. Основные размеры станка должны соответствовать габаритным размерам детали; 2. Производительность станка должна обеспечивать обработку необходимого количества деталей; 3. Меньше затраты времени на обработку; 4. Меньшая отпускная цена станка.

Учитывая что в проектном варианте механической обработки детали в производстве, используется сверлильные и фрезерные с ЧПУ.

Таблица 2.7 – Выбор оборудования и оснастки

|

Наименование и модификация оборудования |

Технологические характеристики |

Параметры |

Приспособления |

|

1 |

2 |

3 |

4 |

|

Сверлильный с ЧПУ 2С150ПМФ4 |

Размеры обрабатываемой заготовки, мм Число скоростей шпинделя Пределы диаметров сверления, мм Наибольший диаметр растачивания, мм Количество гнезд в магазине, шт Расстояние от торца шпинделя до рабочей пов. стола, мм - наибольшее - наименьшее Количество управляемых осей координат, не менее Пределы частот вращения шпинделя, об/мин Общая площадь станка в плане, м2 Суммарная мощность установленных на станке двигателей кВт |

500х800 бесступенчатое 5-50 160 16 950 200 3 28…3500 11,5 17 |

Приспособление 012-8532-4754 |

|

1 |

2 |

3 |

4 |

|

Фрезерный с ЧПУ ГФ2171С5 |

Размеры обрабатываемой заготовки, мм Число скоростей шпинделя Пределы диаметров сверления, мм Наибольший диаметр растачивания, мм Количество гнезд в магазине, шт Расстояние от торца шпинделя до рабочей пов. стола, мм - наибольшее - наименьшее Количество управляемых осей координат, не менее Пределы частот вращения шпинделя, об/мин Общая площадь станка в плане, м2 Суммарная мощность установленных на станке двигателей кВт |

400х800 ступенчатое 5-50 180 12 1000 150 3 43…3500 10,2 20 |

Приспособление 1-353-7488-5326 |

2.4 Разработка операционного технологического процесса

2.4.1 Определение режимов резания на проектируемые операции. Сводная таблица режимов резания

Расчет режимов резания производим для перехода сверлить четыре отверстия Ø13. (Операция 010 Сверлильная с ЧПУ). Операция выполнена на станке модели 2С150ПМФ4. Материал режущей части сверла – Р6М5 ГОСТ 2092-77 обрабатываемый материал Чугун СЧ20 ГОСТ 1412-85.

Расчет ведем в следующей последовательности расчетно-аналитическим методом.

1. Определяем глубину резания, t мм по формуле

(2.7)

(2.7)

2. Выбираем подачу S, мм/об по таблице 25 [Касилова 2 том],

S=0,35 мм/об.

3. Определяем стойкость сверла Т, мин по таблице 30 [Касилова 2 том]

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.