Цель работы – ознакомление с гладкими предельными калибрами и оценка их пригодности к применению.

1. Гладкие предельные калибры.

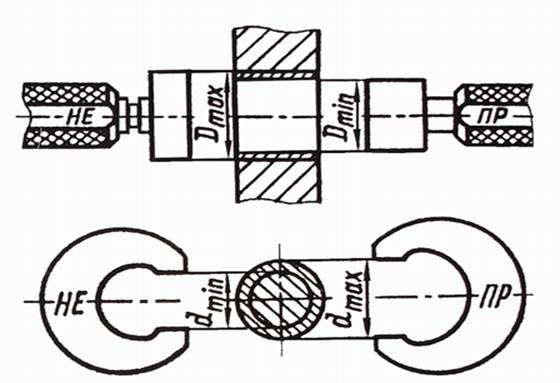

При контроле детали в условиях массового и крупносерийного производства важно знать не действительное значение её размеров, а находятся ли они в пределах заданного допуска. Такой контроль для размеров по 6…17 квалитету осуществляется предельными калибрами. Они имеют форму детали, сопрягаемую при сборке с контролируемой. Комплект содержит два предельных калибра: проходной (ПР), который должен проходить при контроле годной детали, и непроходной (НЕ), который не должен проходить. Контроль отверстий осуществляется калибрами пробками, валов – калибрами скобами, рис. 3.1.

Рис. 3.1 Схема контроля деталей гладкими предельными калибрами.

Номинальные

размеры калибров назначаются равными предельным размерам проверяемой детали.

Например, для контроля отверстия 10H7 (![]()

![]() ) применяют проходную

пробку с номинальным диаметром 10 мм, а непроходную с номинальным диаметром 10,015 мм. При этом, если первая пройдёт в отверстие под действием усилия, примерно равного массе

калибра, а вторая не пройдет, значит, его

диаметр находится между этими предельными размерами и деталь является вводной.

Номинальный размер проходной скобы – это наибольший предельный размер

контролируемого вала, а непроходной – его наименьший размер.

) применяют проходную

пробку с номинальным диаметром 10 мм, а непроходную с номинальным диаметром 10,015 мм. При этом, если первая пройдёт в отверстие под действием усилия, примерно равного массе

калибра, а вторая не пройдет, значит, его

диаметр находится между этими предельными размерами и деталь является вводной.

Номинальный размер проходной скобы – это наибольший предельный размер

контролируемого вала, а непроходной – его наименьший размер.

Таким образом, калибры – это бесшкальные средства измерения (меры) с помощью которых можно очень быстро рассортировать партию деталей на три группы. Если оба калибра – и проходной, и непроходной – не проходят, значит, деталь не годная, но брак может быть исправлен. Если проходной проходит, а непроходной не проходит – деталь годная. Кода проходят оба калибра, деталь относят к бракованным с неисправимым браком.

Виды гладких калибров для цилиндрических отверстий и валов устанавливает ГОСТ 24851—81. В системе ИСО гладкие калибры стандартизованы ИСО-Р1938 — 1971.

Стандарт предусматривает следующие гладкие калибры для валов и относящиеся к ним контрольные калибры:

ПР— проходной калибр-скоба;

НЕ— непроходной калибр-скоба;

К-ПР— контрольный проходной калибр для нового гладкого калибр-скобы;

К-НЕ— контрольный непроходной калибр для нового гладкого калибр-скобы;

К-И — контрольный калибр для контроля износа гладкого проходного калибр-скобы.

Для контроля отверстий предусмотрены:

ПР— проходной калибр-пробка;

НЕ— непроходной калибр-пробка.

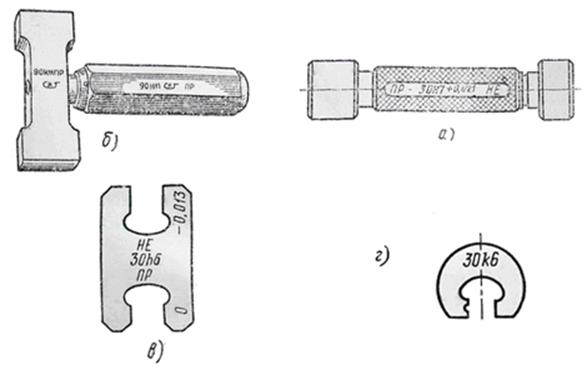

Калибры для отверстий до 50 мм изготавливают в виде полых пробок (рис. 3.2. а ) (проходная – удлиненная, непроходная - укороченная), для отверстий свыше 50 до 100 мм могут применяться как полные пробки, как и не полные (рис 3.2. б), а свыше 100 мм – только неполные.

Калибры :

а – двусторонняя пробка, б – односторонняя пробка,

в – двусторонняя скоба, г – односторонняя скоба.

Калибры – скобы для валов чаще всего применяют односторонние предельные целые (рис. 3.2. г) или двусторонние листовые (рис. 3.2 в). На калибры наносятся следующие обозначения (маркировка): номинальный размер контролируемых деталей;

обозначение поля допуска деталей (и основного отклонения и квалитета);

цифровые величины предельных отклонений детали в миллиметрах;

обозначения сторон калибра – проходная ПР и непроходная НЕ;

товарный знак завода-изготовителя.

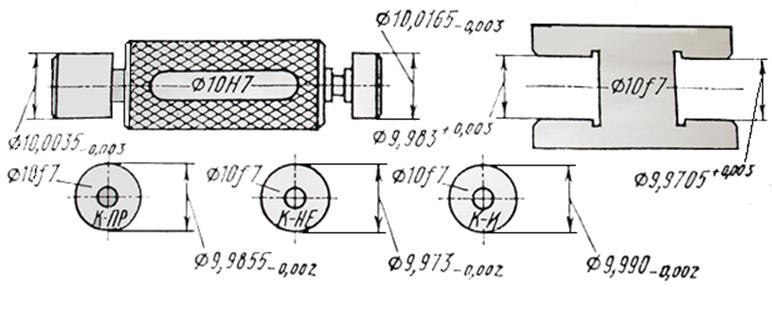

Например, маркировка на пробке (рис 3.2 а) 30Н7 обозначает, что пробка предназначена для контроля отверстий с номинальным диаметром 30 мм и допуском по 7 квалитету. Пример маркировки калибра-пробки, калибра-скобы и контрольных калибров к ней показаны на рис. 3.3.

Рис3.3 Пример маркировки и простановки исполнительных размеров на эскизах калибров

В процессе эксплуатации проходные калибры изнашиваются, размеры их изменяются. Поэтому размеры калибров должны периодически контролироваться. На предприятиях обычно имеется график поверки калибров.

Определение диаметров калибров-пробок может быть выполнено

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.