Основным размером является наибольший диаметр обрабатываемой заготовки. Для этих станков характерным является вертикальная ось вращения планшайбы, благодаря чему становится более безопасной и удобной установка тяжелых заготовок по сравнению с токарными и лоботокарными станками. Недостатком станков является плохой отвод стружки, а также переменный вылет инструмента, обусловленный особенностью обработки.

Станки являются широкоуниверсальными и позволяют производить различные виды работ. На станках средних размеров (диаметром до 2500 мм) можно обтачивать цилиндрические, торцовые, конические и фасонные поверхности ; сверлить и растачивать центральные отверстия и канавки ; нарезать наружные и внутренние цилиндрические и конические резьбы (рис.1.33). Для повышения гибкости и производительности станков средних размеров инструмент часто устанавливают в поворотной револьверной головке 1 (см. рис. 1.34).

Крупные токарно-карусельные станки с диаметром обработки более 3000 мм оснащаются различными сменными узлами, устанавливаемыми на суппорт, что позволяет обрабатывать заготовки исключительно сложной формы. С использованием современных систем ЧПУ на станках можно точить, растачивать, фрезеровать, сверлить, шлифовать детали с одной установки и решать другие сложные технические задачи.

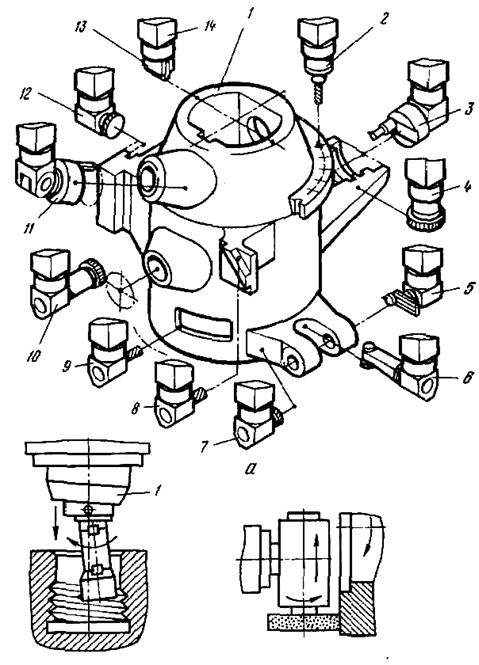

Пример комплексной обработки корпусной заготовки 1 с помощью сменных узлов, устанавливаемых на ползуне 14 вместо резцедержателя 13, приведен на рис. 1.33, а. Подрезка торца осуществляется резцом, установленным в резцедержателе 13; обработка вертикальных плоскостей и уступов — угловой фрезерной головкой 12; получение конической наружной поверхности на патрубке — поворотной планшайбой 11с радиальной ползушкой или расточно-подрезным устройством 5; фрезерование отверстия - с помощью угловой фрезерной головки 10 методом контурного фрезерования; обработка пазов - угловой фрезерной головкой 9; наклонных плоскостей - головками 7 и 8; фрезерование по контуру переходных поверхностей - с помощью угловой фрезерной головки 6; обработка плоскостей разъема - прямой фрезерной головкой 4; обработка канавок — планшайбой 3; сверление отверстий — прямой фрезерной головкой 2 или непосредственно шпинделем станка, встроенным в ползун суппорта.

На рис. 1.33, б показана схема обработки резьб большого диаметра (60...300 мм) с использованием приспособления 1 для резьбонарезания.

Для осуществления финишных операций изготавливают различные шлифовальные головки (рис. 1.33, в).

Рис. 1.33. Пример комплексной обработки сложной детали на тяжелом

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.