Количество операций, выполняемых на рабочем месте, определяется по формуле:

, (9.10)

, (9.10)

Рассчитанные значения для всех операций заносим в сводную таблицу 9.2

Таблица 9.2 –Расчетные данные для уточнение типа производства

|

Операция |

|

|

|

|

|

|

Фрезерно-центровальная |

5,51 |

0,064 |

1 |

0,064 |

13,21 |

|

Токарная с ЧПУ |

3,01 |

0,035 |

1 |

0,035 |

24,18 |

|

Отделочная |

2,35 |

0,027 |

1 |

0,027 |

30,97 |

|

Верт.-фрезерная с ЧПУ |

11,91 |

0,139 |

1 |

0,139 |

6,11 |

|

Токарная |

23,1 |

0,270 |

1 |

0,270 |

3,15 |

|

Резьбошлифовальная |

13,5 |

0,158 |

1 |

0,158 |

5,39 |

|

Отделочная |

2,35 |

0,027 |

1 |

0,027 |

30,97 |

|

Круглошлифов. |

6,63 |

0,077 |

1 |

0,077 |

10,98 |

|

Торцекруглошлифовал |

5,74 |

0,067 |

1 |

0,067 |

12,68 |

|

Круглошлифов |

6,63 |

0,077 |

1 |

0,077 |

10,98 |

|

Резьбошлифовальная |

13,5 |

0,158 |

1 |

0,158 |

5,39 |

|

Выглаживание |

3,01 |

0,035 |

1 |

0,035 |

24,18 |

|

Итого |

12 |

178,19 |

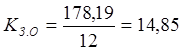

Суммарное число операций ![]() =178,19.

=178,19.

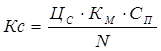

Определим коэффициент закрепления операций по формуле

, (9.11)

, (9.11)

где ![]() – принятое количество станков.

– принятое количество станков.

По ГОСТ 3.1121-84 коэффициенту закрепления операций ![]() соответствует среднесерийное производство

(

соответствует среднесерийное производство

(![]() ).

).

Экономическое сравнение базового и принятого техпроцессов проводим по текущим и приведенным капитальным затратам на единицу продукции для токарной операции черновой, выполняемой на станке с ЧПУ 16К20Ф3 и чистовой, выполняемой на станке с ЧПУ 16К20Ф3 (базовый) и токарной черновой и чистовой, выполняемой на станке с ЧПУ 16К20Ф3 (проектируемый).Также для фрезерной обработки на станке ДФ1016 (базовый) и вертикально-фрезерной обработки на станке с ЧПУ 6Р13Ф3 (проектируемый).

Приведенные затраты для двух сравниваемых вариантов техпроцесса рассчитываются по формуле [7]:

![]() , (10.1)

, (10.1)

где ![]() – технологическая себестоимость,

руб.;

– технологическая себестоимость,

руб.;

![]() – нормативный коэффициент экономической

эффективности капитальных вложений (

– нормативный коэффициент экономической

эффективности капитальных вложений (![]() );

);

![]() и

и ![]() –

удельные капитальные вложения в станок, и здание соответственно.

–

удельные капитальные вложения в станок, и здание соответственно.

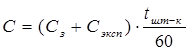

Расчет основной и дополнительной зарплаты выполняется по формуле:

![]() (10.2)

(10.2)

где ![]() – часовая тарифная ставка по

операции, руб./час;

– часовая тарифная ставка по

операции, руб./час;

![]() – коэффициент, учитывающий дополнительную

зарплату и начисления (

– коэффициент, учитывающий дополнительную

зарплату и начисления (![]() ).

).

![]() – коэффициент, учитывающий зарплату

наладчика, (

– коэффициент, учитывающий зарплату

наладчика, (![]() )

)

![]() – коэффициент, учитывающий оплату рабочего

при многостаночном обслуживании (

– коэффициент, учитывающий оплату рабочего

при многостаночном обслуживании (![]() ).

).

![]()

Аналогично рассчитываем зарплаты всех рабочих и результаты заносим в таблицу 10.2.

Расчёт часовых затрат по эксплуатации рабочего места выполняется по формуле

![]() (10.3)

(10.3)

где ![]() – часовые затраты на

базовом рабочем месте (Сч.з.= 6775 руб./час);

– часовые затраты на

базовом рабочем месте (Сч.з.= 6775 руб./час);

![]() –

коэффициент, показывающий во сколько раз затраты, связанные с работой данного станка,

больше, чем аналогичные расходы у базового станка (Приложение 2 из [1]).

–

коэффициент, показывающий во сколько раз затраты, связанные с работой данного станка,

больше, чем аналогичные расходы у базового станка (Приложение 2 из [1]).

Определяем часовые затраты по эксплуатации рабочего места для операций базового техпроцесса

![]() руб.

руб.

Аналогично рассчитываем часовые затраты по эксплуатации рабочего места для других операций. Полученные результаты заносим в таблицу 10.2.

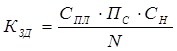

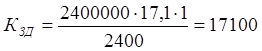

Капитальные вложения в оборудование рассчитываются по формуле:

, (10.4)

, (10.4)

где ![]() – отпускная цена станка, млн.

руб.;

– отпускная цена станка, млн.

руб.;

![]() – коэффициент, учитывающий затраты на

транспортировку и

– коэффициент, учитывающий затраты на

транспортировку и

монтаж (![]() );

);

![]() – принятое число станков на операцию.

– принятое число станков на операцию.

Рассчитываем капитальные вложения в оборудование для всех операций и результаты сводим в таблицу 10.2.

Капитальные вложения в здания рассчитываются по формуле:

,

(10.5)

,

(10.5)

где ![]() – стоимость одного

квадратного метра площади

– стоимость одного

квадратного метра площади

![]() –

площадь, занимаемая одним станком с учетом проходов, м2

–

площадь, занимаемая одним станком с учетом проходов, м2

![]() –

количество станков.

–

количество станков.

![]() , (10.6)

, (10.6)

где ![]() – площадь станка в плане, м

– площадь станка в плане, м![]() ;

;

![]() – коэффициент, учитывающий дополнительную

производительную площадь (

– коэффициент, учитывающий дополнительную

производительную площадь (![]() при

при ![]() м

м![]() ;

; ![]() при

при ![]() м

м![]() ;

; ![]() при

при ![]() <2 м

<2 м![]() ;

;![]() при

при![]() м

м![]() ;

;![]() при

при ![]() м

м![]() ).

).

Таблица 11.1 − Исходные данные для экономического обоснования.

|

Операция |

Модель станка |

Цена станка, тыс.руб |

Общая площадь на один станок, м2 |

Мощность электродвигателя, кВт |

tшт-к |

Разряд работы |

Годовой объем выпуска изделий, шт. |

||||||

|

Базовый вариант |

|||||||||||||

|

020Токарная с ЧПУ |

16К20Ф3 |

140000 |

5,7 |

10 |

6,8 |

4 |

2400 |

||||||

|

055. Фрезерная |

ДФ1016 |

109000 |

4,3 |

5,6 |

17,03 |

4 |

|||||||

|

060. Фрезерная |

ДФ1016 |

109000 |

4,3 |

5,6 |

17,03 |

4 |

|||||||

|

Проектируемый вариант |

|||||||||||||

|

015.Токарная с ЧПУ |

16К20Ф3 |

140000 |

5,7 |

10 |

3,01 |

4 |

2400 |

||||||

|

030.Верт.-фрезерная с ЧПУ |

6Р13Ф3 |

409600 |

9,4 |

2,6 |

10,8 |

4 |

|||||||

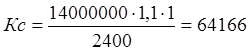

Определяем капитальные вложения в станок и здание для операции №020 базового техпроцесса

тыс.руб.

тыс.руб.

руб.

руб.

Аналогично рассчитываем капитальные вложения в станок и здание для остальных операций и результаты расчетов заносим в таблицу 10.2.

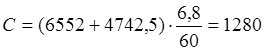

Определяем технологическую себестоимость сравниваемых операций по формуле

, (10.7)

, (10.7)

Рассчитываем технологическую себестоимость для операций №020 и №055 базового техпроцесса.

руб.

руб.

Аналогично рассчитываем технологическую себестоимость для остальных операций и результаты заносим в таблицу 10.2

Таблица 10.2 – Расчет приведенных затрат

|

Операция |

Модель станка |

Tшт, мин |

Сз, руб/ч. |

Сэксп, руб/ч. |

Кс, руб |

Кзд, руб |

С, руб |

|

Базовый вариант |

|||||||

|

020 |

16К20Ф3 |

6,8 |

6775 |

4742 |

64166 |

17100 |

1305,26 |

|

055 |

ДФ1016 |

17,03 |

6775 |

5097,5 |

49950 |

17100 |

3369,8113 |

|

055 |

ДФ1016 |

2,6 |

6775 |

5097,5 |

49950 |

17100 |

489,5 |

|

Итого |

114116 |

34200 |

4675,0713 |

||||

|

Принятый вариант |

|||||||

|

015 |

16К20Ф3 |

3,01 |

6775 |

11195 |

16500 |

17100 |

1400,7 |

|

035 |

6Р13Ф3 |

10,8 |

6775 |

10195 |

6900 |

23500 |

3054,6 |

|

Итого |

23400 |

40600 |

4455,1 |

||||

Определяем приведенные затраты для базового и проектируемого техпроцесса по формуле 10.1

![]() руб.

руб.

![]() руб.

руб.

Экономический эффект от внедрения принятого варианта техпроцесса рассчитывается по формуле:

![]() , (10.8)

, (10.8)

где ![]() – приведенные затраты по

базовому техпроцессу;

– приведенные затраты по

базовому техпроцессу;

![]() –

приведенные варианты по проектируемому техпроцессу.

–

приведенные варианты по проектируемому техпроцессу.

![]() руб.

руб.

Принятый вариант более выгодный по отношению к базовому.

Данное приспособление предназначено для базирования валов по наружной цилиндрической поверхности и их закрепления при фрезеровании шпоночных пазов.

В приспособлении заготовка устанавливается на призму 8 и упирается торцем в торцовую поверхность призмы. Под действием давления сжатого воздуха, подаваемого в пневмоцилиндр, поршень 5 вместе со штоком

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.