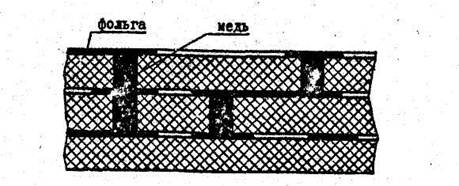

Рис. 3. Плата, выполненная методом послойного наращивания.

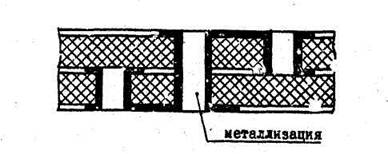

Метод попарного прессования (рис. 4). Здесь на двух заготовках двустороннего фольгированного диэлектрика выполняется рисунок схемы внутренних слоев МПП. Для каждой заготовки в местах межслойных соединений сверлят и металлизируют отверстия. Затем двусторонние плати склеивают между собой схемами внутрь. Полученная структура может рассматриваться как сложная двусторонняя печатная плата металлизируют отверстия, соединяющие первый и четвертый слои. Далее можно подклеить еще одну двустороннюю печатную плату. В полученной шестислойной структуре вновь сверлят и металлизируют отверстия, соединяющие первый и шестой слои. Недостатком метода является малое числе сдоев (6 слоев). Однако техпроцесс технологичен, т.к. на многих операциях он аналогичен комбинированному техпроцессу изготовления двусторонних печатных плат.

Рис. 4. Плата, выполненная методом попарного прессования.

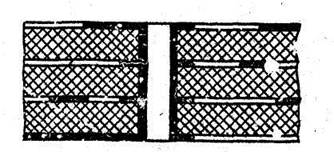

Метод металлизации сквозных отверстий (рис.5) заключается в том, что необходимое количество слоев, на которых тем или иным способом выполнена печатная схема, склеивает между собой о помощью, стеклоткани, пропитанной лаком, после чего в полученной МПП сверлят насквозь и металлизируют отверстия. Ори этом те слои, которые должны быть соединены между собой, имеют контактные площадки, соединяющиеся во торцу с металлизированными отверстиями. Для увеличения надежности межслойных соединений применяют подтравливание диэлектрика внутри отверстия до металлизации, в результате чего часть поверхности контактной площадки обнажается. Метод имеет высокую коммутационную способность за счет большой слойности (до 12 слоев). В платах, изготовленных по этой технологии, часто нарушается целостность электрических цепей. Разрывы обусловлены малыми поверхностями контакта внутренних слоев с металлизированными отверстиями, низким качеством химической металлизации и существенным Различием коэффициентов расширения составляющих материалов.

Вис. 5. Плата, выполненная методом металлизации сквозных отверстий.

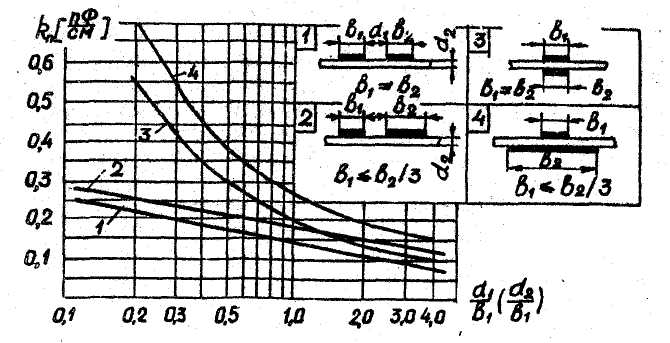

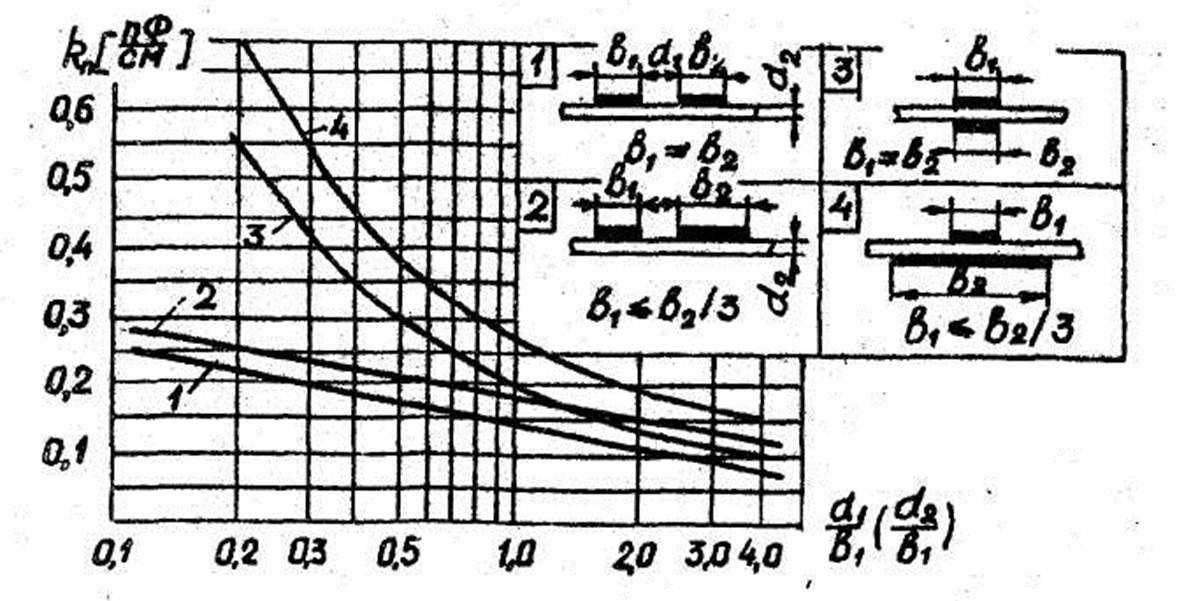

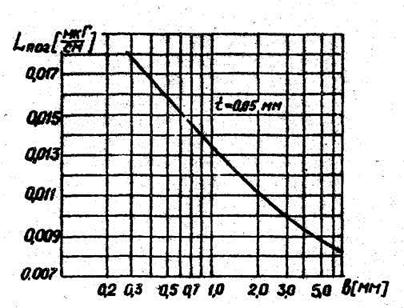

Рис.6. Зависимость коэффициента кп от варианта расположения печатных проводников и конструктивного параметра платы.

Как показала практика, причины возникновения дефектов при изготовлении МПП различными способами разнообразны и обусловлены либо невысоким качеством самих материалов, из которых изготавливается слои платы, либо нарушениями режимов технологического процесса. К наиболее часто встречающимся дефектам МПП можно отнести следующие: внутренние короткие замыкания на слоях и между слоями, разрыв печатных проводников, плохое совмещение слоев, отсутствие соединения между контактными площадками и металлизациями отверстий, пониженное сопротивление изоляции, дефекты при сверлении отверстий, расслоение платы.

Для устранения перечисленных дефектов необходимо установить связь между технологическими факторами (температура прессования, удельное давление, время прессования, время травления фольги и т.п.) и параметрами МПП. С этой целью изготавливают специальные тест-платы, по которым определяют все режимы технологического процесса на основе оценки следующих электрических параметров МПП:

- омического сопротивления межслойных переходов Rпер;

- сопротивления изоляции между проводниками, расположенными рядом в одном слое (наружном или внутреннем) R ип;

- сопротивления межслойной изоляции Ruм;

- паразитной емкости между проводниками, расположенными рядом в одном слое Спп;

- паразитной емкости между проводниками, расположенными друг под другом в разных слоях Спм;

- омического сопротивления печатных проводников Rпр ;

- диэлектрической проницаемости межслойной изоляции ![]() .

.

1.2. Расчет паразитных параметров МПП

Паразитные емкости печатной платы могут быть рассчитаны в зависимости от геометрических размеров и варианта взаимного расположения (рис. 6) печатных проводников, а также величины диэлектрической проницаемости межслойной изоляции по известной формуле [5]

где С noг - погонная емкость С (емкость на единицу длины), kn -коэффициент пропорциональности, определяемый по

графику рис. 6, l- длина взаимного перекрытия проводников, ![]() - действующая диэлектрическая

проницаемость среды, вычисляемая по формуле

- действующая диэлектрическая

проницаемость среды, вычисляемая по формуле

![]()

где ![]() - диэлектрическая проницаемость

воздуха,

- диэлектрическая проницаемость

воздуха, ![]() - диэлектрическая проницаемость

материала плат. При покрытии печатной платы лаком паразитная емкость увеличивается,

т.к

- диэлектрическая проницаемость

материала плат. При покрытии печатной платы лаком паразитная емкость увеличивается,

т.к

![]()

Ел - диэлектрическая проницаемость лака.

Паразитная взаимоиндуктивность между печатными проводниками характеризуется коэффициентом взаимоиндукции М (нГ), который рекомендуется определять по формулам:

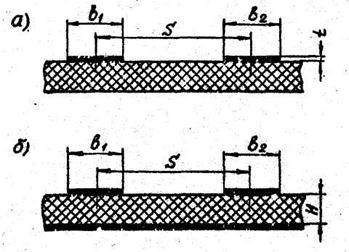

- для платы без экранирующей плоскости (рис.7а)

,

(4)

,

(4)

- для платы с экранирующей плоскостью (рис. 7б)

,

(5)

,

(5)

где l - длина проводника, cм; S - расстояние между осями проводников, см; Н - расстояние между проводником и экраном, см. Индуктивность печатного проводника для платы с экранирующей плоскостью (рис.7б) рекомендуется определять по формуле

![]()

где L пог - погонная индуктивность печатного проводника (индуктивность на единицу длины), мкГ/см. Экспериментальные значения погонной индуктивности печатных проводников приведены на рис.8.

1.3. Оценка качества МПП

Проверка готовое платы начинается обычно с внешнего осмотра, при этом определяется наличие вздутий, раковин, расслоения слоев, отслоений фольги, механических повреждения и загрязнений. Толщину слоя меди в отверстиях проверяют с помощью микроскопа УИМ-23. Анализ микрошлифов поперечных сечений металлизированных отверстий позволяет определить качество металлизации. О качестве паек судят по отсутствию раковин, пузырей, смещений контактных площадок и т.п. В условиях массового производства для отбраковки МПП разработаны методы автоматизированного контроля целостности проводников и отсутствия коротких замыканий. Целостность проводников определяется путем пропускания по цепям платы тока от источника низкого напряжения, а отсутствие коротких замыканий - подачей высокого напряжения. Для контроля качества изоляции используют устройство, содержащее испытательную камеру, блок измерения, снабженный контактным щупами, ж камеру предварительной выдержки печатной платы.

Рис. 7. Варианты расположения печатных проводников на плате:

а) без экранирующей плоскости; б) в экранирующей плоскостью

Рис. 8. Зависимость погонной индуктивности от ширины печатного проводника

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.