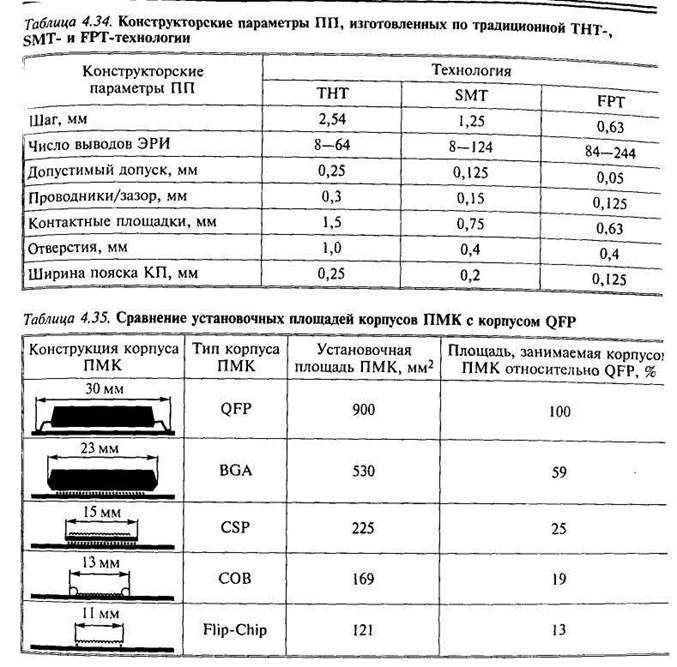

В настоящее время широко используются микросхемы в пластиковых корпусах QFP с малым и сверхмалым шагом выводов от 0,4 до 0,5 мм (мелкошаговые); общемировое их потребление постоянно растет. Число дефектов корпусов QFP с шагом 0,5 мм составляет порядка 150 - 200 дефектов на 1 млн (Defect per Million — DPM) или 0,005 % брака. Однако установочная площадь корпуса QFP в несколько раз больше, чем у корпуса FC (см. табл. 4.35).

Сегодня основной технологией производства корпусов за рубежом является технология BGA, что связано с большим количеством каналов ввода/вывода микросхемы. Различают четыре основных типа корпусов BGA пластиковые, керамические, ленточные и металлические. В них устранены недостатки корпусов QFP (уменьшены размеры, увеличено число контактов и производительность блока). Отмечается значительное увеличение плотности ПП (примерно на 59 %) по сравнению с QFP. Кроме того, эти корпуса более прочные, проще в изготовлении, чем мелкошаговые QFP. Однако использование корпуса BGA оправдано, если количество каналов ввода/вывода микросхемы превышает 256. Для таких компаний, как Intel, LSI Logic, Texas instruments и VLSI Technology, производящих изделия с мини- или микро-BGA, с шагом 0,75 мм, происходит сближение понятий между BGA, мини-BGA и микро-BGA. Поэтому важно отметить, что возможности ТП изготовления и аппаратной части для BGA позволяют уменьшить шаг до 0,5 мм и менее. Число дефектов корпусов BGA составит около 3-10 DPM (на 1 млн). Для монтажа корпусов BGA плотность межслойных переходов должна быть не менее 310 переходов/см2.

Корпуса CSP, известные так же как микро-BGA или мини-BCJA, представляют собой промежуточную ступень между BGA и перевернутым кристаллом (флип-чип). Сборка CSP представляет собой установку бескорпусного кристалла обратной стороной непосредственно на ПП, используя адгезив на основе эпоксидной смолы. После сборки выполняется присоединение золотой (термозвук), либо алюминиевой (ультразвук) проволокой контактной площадки каждого вывода к ПП. Затем проводится контроль, после которого компоненты и проводящие соединения полностью заливаются эпоксидной смолой.

К техническим проблемам установки бескорпусного компоновочного узла кристалла на ПП относится большое различие в ТКЛР (coefficient of thermal expansion - CTE) кристалла и ПП. ТКЛР кремниевого кристалла составляет (2,5...3) • 10-б 1/ 0С, а стандартной ПП - (16...20) • 10-б 1/ 0С. Следовательно, место сопряжения чипа и ПП является потенциальным источником отказов, которое подвергается относительно высоким температурам не только при креплении кристалла, но и при включении и выключении устройства, при которых он также может подвергаться множественным температурным циклам. В результате чего в месте сопряжения могут создаваться остаточные напряжения.

Основные компании по сборке полупроводников, включая Amkor, Anam, STATS, ASE, Intel, LSI logic, Texas Instruments и Matsushita, в настоящее время осуществляют массовый выпуск CSP и в некоторых случаях цены на эти корпуса соизмеримы с ценами на BGA.

Размер корпуса CSP обычно превышает размер самого кристалла не более чем на 20 %. Наибольшее применение корпуса CSP нашли в микросхемах памяти (особенно флэш), управления (аналого-цифровые преобразователи, микроконтроллеры, логические схемы с малым количеством каналов ввода/вывода), цифровой обработки, а также в микросхемах специального назначения (ASIC) и микропроцессорах. Однако широкое применение CSP ожидается через несколько лет, вследствие недостаточной их надежности и конкурентоспособной цены в настоящее время.

Перед креплением кристалла в корпус СОВ моделируют остаточные напряжения, которые могут возникнуть в месте сопряжения кристалла с ПП, для определения адгезива с соответствующими свойствами и толщины, необходимой для поглощения напряжений. Причинами снижения надежности СОВ являются проволочное соединение кристалла с ПП, термообработка и охлаждение герметика, в результате которых могут возникнуть температурные напряжения между герметиком и кристаллом и герметиком и ПП. В перевернутом кристалле (флип-чип — flip chip — FC) достигнута наивысшая плотность монтажа корпуса. Кристалл крепится лицевой стороной вниз, используя капли припоя или проводящих полимеров, непосредственно на ПП. Эта технология является наиболее компактной из всех новых технологий (корпус занимает всего 13 % площади эквивалентного корпуса QFP. Преимущества флип-чипа:

• экономия места на ПП (малая установочная площадь);

• незначительная высота и масса;

• уменьшение длины проводников, что улучшает электрические параметры;

• уменьшение числа соединений, что сокращает количество мест потенциальных отказов.

Недостатки флип-чипа:

• необходимость высокой плотности рисунка схемы ПП под посадочное место для флип-чипа, что повышает стоимость ПП;

• большие затраты на технологию прикрепления полусферических выводов к кристаллу;

• сложность подбора флюса и адгезивов в зависимости от вида флип-чипа и подложки;

• сложность ремонта ПП с их применением;

• низкий уровень выхода годных флип-чипов;

• сложность распределения тепловой энергии для обеспечения надежности ФУ.

Флип-чипы применяют в устройствах:

• с низким числом каналов ввода/вывода - электронные часы и автомобильная электроника (до 60 %);

• со средним числом каналов ввода/вывода - драйверы дисплеев, модули формата PCMCIA и в компьютерной технике большого формата;

• с числом каналов ввода/вывода от 2000 и выше (БИС) применяют значительно реже, так как в них используют кристаллы только высокой степени надежности, монтируемые, как правило, на керамические подложки.

Кроме того, возможно применение корпусированных флип-чипов, монтируемых на ПП (FCOB). Компания Flextronics запатентовала многокристальный блок, в котором до четырех чипов памяти, расположенных друг на друге, можно размещать на многокристальном модуле.

В технологии TAB кремниевые кристаллы крепятся к полимерному ленточному носителю, на котором сформированы внутренние соединения выводов чипа. Присоединение выводов чипа к ПП осуществляется при помощи внешних выводов пайкой горячим газом или лазерной микросваркой. Для монтажа кристаллов на ленточном носителе (TAB) плотность межслойных переходов ПП должна составлять порядка 110 переходов/см2 .

Чаще всего из рассмотренных корпусов используются BGA и CSP, коммутация вводов/выводов которых является трудной задачей. Если необходимая плотность связей для корпусированных микросхем в 1-, 2-, 3- и 4-м типах корпусов должна быть порядка 60... 100 св/см2, то для микросхем в микрокорпусах она составляет 300...500 св/см2 [2].

Тенденции развития корпусов ЭРИ: большое число выводов (более 1000) и малый шаг их расположения (0,3, 0,4, 0,5 и более) мм, которые приводят к увеличению числа межсоединений в ЭА, новые способы упаковки кристаллов и новые способы формирования контактных соединений корпуса ЭРИ с ПП - все это требует соответствующих технических характеристик ПП, как средства коммутации, постоянного увеличения плотности печатного монтажа, разработки новых конструкций ПП, ТП их изготовления, базовых и расходных материалов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.