заготовок, при которых технологический процесс механообработки не меняется может быть рассчитан по формуле :

![]()

где Sзаг, Sзаг2 – стоимость сопоставляемых заготовок, руб.

Nг – годовая программа, шт.

![]()

Получим, что метод штамповки на ГКМ более экономичен, но не снижает расход материала.

Производим дальнейшие расчеты на основе базового варианта получения заготовки. Процесс получения поковок состоит из следующих операций.

1. Нагрев

2. Штамповка на ГКМ

--Набор – 1ход

--Высадить окончательно – 1ход

--Обрезать облой – 1ход

3. Термообработка: нормализационный отжиг.

4. Очистка от окалины

5. Калибровка: пресс 1000т. с.

6. Контроль.

6. Разработка варианта технологического маршрута по min. затрат.

Действующий технологический процесс можно совершенствовать следующим образом:

На операции 030 происходит фрезерование шлицев червячной фрезой, и из за недостаточной ширины канавки между шлицами, возможно подрезание шлицев при выходе инструмента. Этого можно избежать, если заменить зубофрезерную операцию на зубодолбежную, выполняемую на станке 5122В.

Эта замена позволит за 1 установ обработать 2 венца шлиц долбяком, при этом будет достигнута требуемая точность обработки. Критерием оптимальности при выборе нового оборудования является минимум приведенных затрат на единицу продукции. При выборе варианта технологического маршрута приведенные затраты могут быть определены в виде удельных величин на один станко - час работы оборудования. Рассматривается лишь технологическая себестоимость, которая включает лишь изменяющиеся по вариантам статьи затраты.

1 Вариант: обработка шлиц на зубофрезерном станке модели 5Б352ПФ2

2 Вариант: обработка шлиц на зубодолбежном станке модели 5122В

Из расчетов по минимуму приведенных затрат следует, что применение второго варианта обработки первичного вала обеспечивает годовую экономическую прибыль в 1828руб. Поэтому следует оправдывать предпочтение к этому варианту и принять его к подробной разборке.

7. Расчет и назначение припусков на механическую обработку.

Расчет припусков расчетно-аналитическим методом произведем для наиболее ответственной поверхности детали.

Это

поверхность (Æ65m6) ![]()

Минимальный припуск при обработке поверхности вращения в центрах рассчитывается по формуле 7.1

![]()

где Rz – высота неровностей профиля, мкм;

Т – глубина дефектного слоя, мкм;

ρ – суммарное значение пространственных отклонений, мкм;

Е – погрешность установки, мкм.

Параметры Rz, Т для технологических переходов принимаем по [1, табл. 4.3; 4.4; 4.5].

Так как обработка ведется в центрах, то погрешность установки в радиальном направлении равна нулю. Поэтому, в данном случае, мы исключаем эту величину из таблицы и не учитываем её в основной формуле расчета минимального припуска. Пространственное суммарное отклонение

rзаг рассчитываем по табл. 4.7 [1].

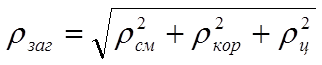

В данном случае для заготовки формула 7.2

где rсм – погрешность заготовки по смещению

[4.с.187] rсм =500мкм

rкор – погрешность штампованной заготовки по короблению.

Она находится по формуле 7.3

rкор = DК × l (7,3)

где DК – общая кривизна заготовки, DК_= 1,0мкм [1,с.71,табл 4.8]

rкор – 1,0 × 487 = 487мкм – 0,5мм

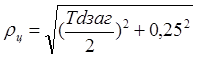

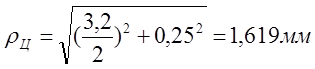

rЦ - погрешность зацентровки заготовки

(7,4)

(7,4)

где ТdЗАГ – допуск заготовки по ГОСТ 7505 – 89

Принимаем

2 – ю группу точности. Класс точности принимаем Т4, группа стали М1

(содержание С < 0.35%) Степень сложности поковки принимаем С2, так

как выполняется условие 0,32 >К>0,63

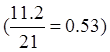

Допуск принимаем по табл. 23[4,с.147] в зависимости от массы m = 21кг, группы стали М1, степени сложности поковки С2, размеров поковки l = 487мм.

![]()

![]()

Для последующих технологических переходов принимаем остаточные пространственные отклонения последовательно: после чернового точения

r1 = 0,06 × rЗАГ; после чистового точения r2 = 0,04 × rЗАГ;

после шлифования r3 = 0,02 × rЗАГ; Результаты округляем до десятков мкм.

Таким образом получаем:

rчерн.т. = 0,06 × 1800 = 108 » 110мкм;

rчист.т. = 0,04 × 1800 = 72 » 70мкм;

rчерн.т. = 0,02 × 1800 = 36 » 40мкм;

Величину расчетного припуска по технологическим переходам следует определить по формуле

![]() (7,5)

(7,5)

Минимальный припуск:

под черновое точение

2Zmin = 2(150+250+1800) = 2 × 2200мкм;

под чистовое точение…

Расчетный диаметр

Расчетный Æ находим (dР) последовательно в обратном порядке технологических переходов, т.е. снизу вверх, начиная с шлифования, путём последовательного прибавления расчетного минимального припуска каждого перехода. Размер после шлифования должен соответствовать размеру готовой детали. Для этого заполняем графы предельных размеров после шлифования.

Предельные отклонения принимаем по СТЭВ 144 – 75.

В нашем случае Æ

65m6![]()

dР при шлифовании наружной поверхности принимаем

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.