5. Анализ существующего технологического процесса

Предметом анализа является технологический процесс изготовления вала-шестерни 125.07.11.351 из сортового проката (ГОСТ 7415-75) диаметром 220 мм. Производство единичное. Годовой объем выпуска – 20 шт/год. Технологический процесс состоит из 16 операций механической обработки.

005 – заготовительная, ст. мод. 8Г681

010 – горизонтально расточная, ст. мод. 2Л614

015 – токарно-винторезная, ст. мод.1М63

020 – токарно-винторезная, ст. мод.1М63

025 – токарно-винторезная, ст. мод.1М63

030 – зубофрезерная, ст. мод. 5А342

080 – токарно-винторезная, ст. мод.1М63

085 – токарно-винторезная, ст. мод.1М63

090 – токарно-винторезная, ст. мод.1М63

095 – горизонтально расточная, ст. мод. 2Л614

100 – вертикально-фрезерная, ст. мод. 6550

130 – токарно-винторезная, ст. мод.1М63

135 – токарно-винторезная, ст. мод.1М63

140 – токарно-винторезная, ст. мод.1М63

145 – кругло-шлифовальная, ст. мод. 3М174

150 – кругло-шлифовальная, ст. мод. 3М174

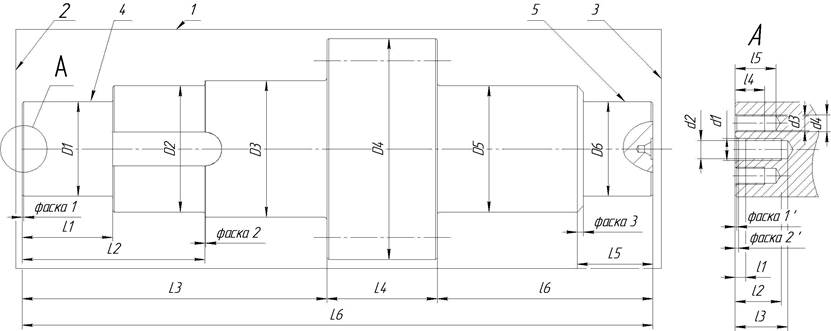

Анализ базового технологического процесса осуществляется согласно методики [4]. Динамика изменения размеров детали рис.5 на различных стадиях ее обработки приведена в табл. 5.1. в связи с тем, что таблица отражает только основные размеры, операции, на которых они не получаются, отражаться не будут.

рис. 5. Эскиз вала-шестерни.

Таблица 5.1

|

№ оп. |

Этапы обработки и наименование операции |

Номинальные размеры и предельные отклонения, мм |

||||||||||||||

|

D1-d1 |

D2-d2 |

D3-d3 |

D4-d4 |

D5 |

D6 |

L1-l1 |

L2-l2 |

L3-l3 |

L4-l4 |

L5-l5 |

L6-l6 |

Фаска 1(1’) |

Фаска 2(2’) |

Фаска 2 |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

|

005 |

Заготови-тельная |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

608-1,1 |

- |

- |

- |

|

010 |

Горизонтально-расточная |

17,35+0,53 |

21 |

- |

- |

- |

- |

14 |

48 |

54 |

- |

- |

- |

6×30° |

1,5×45° |

- |

|

015 |

Токарно-винторезная |

102-0,5 |

132-0,4 |

136-0,4 |

- |

- |

- |

86-0,4 |

173,5-0,4 |

291-,04 |

- |

- |

606 |

- |

- |

- |

|

020 |

Токарно-винторезная |

- |

- |

- |

213-0,6 |

126-0,4 |

102-0,5 |

- |

- |

- |

- |

206-0,4 |

604-65,5-0,4 |

- |

- |

- |

|

025 |

Токарно-винторезная |

- |

- |

- |

209,98-0,46 |

- |

- |

- |

- |

- |

105-0,35 |

- |

- |

1,6×45° |

- |

- |

|

030 |

Зубо-фрезерная |

m=14

мм; z=12; x=0,65; h=29,39; |

||||||||||||||

|

080 |

Токарно-винторезная |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

6×30° |

1,5×45° |

- |

Продолжение таблицы 5.1

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

|

085 |

Токарно-винторезная |

94±0,1 |

124±0,1 |

130±0,1 |

- |

- |

- |

86+0,54 |

173,5-0,2 |

290-0,2 |

105-0,35 |

- |

- |

- |

1,1×45° |

- |

|

090 |

Токарно-винторезная |

- |

- |

- |

94±0,1 |

120-0,87 |

- |

- |

- |

- |

105-0,35 |

65,5 |

139,5-600-1,1 |

- |

- |

6,5×45° |

|

095 |

Горизонтально-расточная |

- |

- |

13,9+0,4 |

М16-7Н |

- |

- |

- |

- |

- |

28+1,3 |

39+1,6 |

- |

- |

- |

- |

|

100 |

Вертикально-фрезерная |

Фрезеровать 2 шпоночных паза В=32Н11(+0,16); Т=111-0,2; |

||||||||||||||

|

130 |

Токарно-винторезная |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

6×30° |

1,5×45° |

- |

|

135 |

Токарно-винторезная |

90,8±0,1 |

120,8±0,1 |

- |

- |

- |

- |

86+0,54 |

174+0,4 |

- |

- |

- |

- |

2×45° |

2×45° |

- |

|

140 |

Токарно-винторезная |

- |

- |

- |

- |

- |

90,8±0,1 |

- |

- |

- |

- |

- |

63,5-0,2 |

2×45° |

- |

- |

Продолжение таблицы 5.1

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

|

145 |

Круглошлифовальная |

|

|

- |

- |

- |

- |

86+0,54 |

174+0,4 |

- |

- |

- |

- |

- |

- |

- |

|

150 |

Круглошлифовальная |

- |

- |

- |

- |

- |

|

- |

- |

- |

- |

- |

63,5-0,2 |

- |

- |

- |

Общая последовательность образования элементов детали в процессе механической обработки можно считать рациональной, и, следовательно, изменения в эту последовательность вносить не будем.

Для анализа применяемого оборудования для обработки данной детали составляем табл. 5.2 и 5.3

Таблица 5.2.

Технологические возможности применяемого оборудования.

|

№ операции |

Модель станка |

Предельные или наибольшие размеры обрабатываемой заготовки, мм. |

Технологические возможности метода обработки |

|||

|

Диаметр (ширина), d(b) |

Длинна, l |

Высота, h |

Квалитет точности |

Шероховатость обрабатываемой поверхности, мкм. |

||

|

005 |

8Г681 |

780 |

1800 |

420 |

- |

- |

|

010 |

2Л614 |

760 |

2300 |

430 |

8…10 |

1,25 |

|

015 |

1M63 |

630 |

1400 |

350 |

7…10 |

1,0 |

|

020 |

1M63 |

630 |

1400 |

350 |

7…10 |

1,0 |

|

025 |

1M63 |

630 |

1400 |

350 |

7…10 |

1,0 |

|

030 |

5А342 |

2000 |

560 |

130 |

- |

- |

|

080 |

1M63 |

630 |

1400 |

350 |

7…10 |

1,0 |

|

085 |

1M63 |

630 |

1400 |

350 |

7…10 |

1,0 |

|

090 |

1M63 |

630 |

1400 |

350 |

7…10 |

1,0 |

|

095 |

2Л614 |

760 |

2300 |

430 |

8…10 |

1,25 |

|

100 |

6550 |

1500 |

1250 |

530 |

8…10 |

1,25 |

|

130 |

1M63 |

630 |

1400 |

350 |

7…10 |

1,0 |

|

135 |

1M63 |

630 |

1400 |

350 |

7…10 |

1,0 |

|

140 |

1M63 |

630 |

1400 |

350 |

7…10 |

1,0 |

|

145 |

3М174 |

600 |

1500 |

380 |

6…8 |

0,63 |

|

150 |

3М174 |

600 |

1500 |

380 |

6…8 |

0,63 |

Таблица 5.3

Технологическая характеристика применяемого оборудования

|

модель станка |

Год изготовления |

Цена, млн. руб. |

Категория рем-ой сложности |

Количество станков на операции |

Трудоем-кость Тшт, мин. |

Коэффи- циент з-ки станка |

8Г681 |

1978 |

9230 |

54 |

1 |

3,37 |

0,0003 |

|

2Л614 |

1978 |

17690 |

42 |

1 |

3,72 |

0,0003 |

|

1M63 |

1978 |

5530 |

31 |

1 |

17,95 |

0,0015 |

|

1M63 |

1978 |

5530 |

31 |

1 |

17,62 |

0,0015 |

|

1M63 |

1978 |

5530 |

31 |

1 |

1,24 |

0,0001 |

|

5А342 |

1975 |

8900 |

15 |

1 |

8,31 |

0,0007 |

|

1M63 |

1978 |

5530 |

31 |

1 |

0,49 |

0,00004 |

|

1M63 |

1978 |

5530 |

31 |

1 |

2,12 |

0,0002 |

|

1M63 |

1978 |

5530 |

31 |

1 |

1,48 |

0,0001 |

|

2Л614 |

1978 |

17690 |

42 |

1 |

1,84 |

0,0002 |

|

6550 |

1977 |

2850 |

30 |

1 |

2,39 |

0,0002 |

|

1M63 |

1978 |

5530 |

31 |

1 |

0,49 |

0,00004 |

|

1M63 |

1978 |

5530 |

31 |

1 |

1,79 |

0,0002 |

|

1M63 |

1978 |

5530 |

31 |

1 |

1,26 |

0,0002 |

|

3М174 |

1978 |

11600 |

30 |

1 |

2,62 |

0,0002 |

|

3М174 |

1978 |

11600 |

30 |

1 |

1,37 |

0,0001 |

Анализируя табл. 5.2 и 5.1 можно сделать следующие выводы:

1) технические характеристики вышеперечисленного оборудования позволяют получить, указанные в технических требованиях на чертеже показатели точности и качества детали. Но, учитывая тот факт, что практически все оборудование морально устарело (год изготовления 1975-1978), следует заменить его на более новое и производительное. Учитывая также то, что предприятие работает в условиях единичного производства, характеризующегося широкой номенклатурой выпускаемых изделий, универсальные станки следует заменить оборудованием с числовым программным управлением. Так например станок 1М63 заменяем станком модели 17А20ПФ30.

2) на всех операциях станки недогружены (коэффициент загрузки станка Кз = 0,0004…0,0015). Это также связано со спецификой единичного производства, а также малым объемом выпуска данной детали (20 шт/год). Поэтому станки следует догрузить другими видами деталей данного типа.

3) практически все станки имеют невысокую категорию ремонтной сложности, поэтому дешевы в эксплуатации.

Для оценки механизации и автоматизации технологического процесса составляем табл. 5.4.

Таблица 5.4

Характеристика механизации и автоматизации техпроцесса.

|

№ операции |

Модель станка |

Управление циклами станка |

Способ загрузки заготовки |

Вид межоперационного транспорта |

d= |

Качественная оценка механизации и автоматизации. |

||

|

Ступень |

Вид |

Категория |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

005 |

8Г661 |

- |

Ручн. |

Ручн. |

0,9 |

- |

Единичная |

Нулевая |

|

010 |

2Л614 |

Ручн. |

-//- |

-//- |

0,7 |

- |

Нулевая |

|

|

015 |

1М63 |

Авт. |

-//- |

-//- |

0,7 |

- |

Нулевая |

|

|

020 |

1М63 |

Авт. |

-//- |

-//- |

0,7 |

- |

Нулевая |

|

|

025 |

1М63 |

П/а |

-//- |

-//- |

0,7 |

- |

Нулевая |

|

|

030 |

5А342 |

П/а |

-//- |

-//- |

0,7 |

- |

Нулевая |

|

|

035 |

Слесарная |

Ручн. |

- |

- |

- |

- |

Нулевая |

|

|

040 |

Транспортная |

Ручн. |

Автопогруз-чик |

- |

- |

- |

Нулевая |

|

|

045 |

Моечная |

Ручн. |

- |

- |

- |

- |

Нулевая |

|

|

050 |

Транспортная |

Ручн. |

Автопогруз-чик |

- |

- |

- |

Нулевая |

|

|

055 |

Термическая |

Ручн. |

- |

- |

- |

- |

Нулевая |

|

|

060 |

Транспортная |

Ручн. |

Автопогруз-чик |

- |

- |

- |

Нулевая |

|

|

065 |

Дробеструй-ная ап. 334М |

- |

- |

Ручн. |

- |

- |

Нулевая |

|

|

070 |

Транспортная |

- |

Автопогруз-чик |

- |

- |

- |

Нулевая |

|

|

075 |

Слесарная |

- |

- |

- |

- |

- |

Нулевая |

|

|

080 |

1М63 |

Ручн. |

Ручн. |

Ручн. |

0,45 |

- |

Нулевая |

|

Продолжение таблицы 5.4

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

085 |

1М63 |

Ручн. |

-//- |

-//- |

0,45 |

- |

Единичная |

Нулевая |

|

090 |

1М63 |

Ручн. |

-//- |

-//- |

0,45 |

- |

Нулевая |

|

|

095 |

2Л614 |

Ручн. |

-//- |

-//- |

0,4 |

- |

Нулевая |

Табл. 5.4. показывает, что степень автоматизации и механизации на низком уровне. Следует провести комплекс мероприятий: автоматизировать загрузку, снятие, а также замену режущего инструмента; зажим заготовки следует производить, применяя вращающийся пневмоцилиндр, а не вручную; автоматизировать межоперационный и межцеховой транспорт, за счет применения конвейеров; автоматизировать уборку стружки и т.д.

Для анализа схем базирования при обработке, а также возникающих при этом погрешностей составляем табл. 5.5 (номера поверхностей см. рис. 5).

Таблица 5.5

Базирование заготовок при обработке.

|

№ и назначение операции |

Выдерживаемые размеры |

Номера поверхностей – баз |

Погр-ть уста- новки |

|||||

|

Номинал |

Допуск |

Устан-ая |

Направляющая |

Двойная напр-яя |

Опорная |

Двойная опорн |

||

|

005 |

608 |

2,0 |

- |

- |

1(4) |

2(1) |

- |

0 |

|

010 |

50 |

0,62 |

- |

- |

1(4) |

2(1) |

- |

0 |

|

Ø6,3 |

0,36 |

|||||||

|

50 |

0,62 |

|||||||

|

Ø17,35 |

0,53 |

|||||||

|

Ø21 |

0,52 |

|||||||

|

7,5 |

0,36 |

|||||||

|

Ø35 |

0,62 |

|||||||

|

M20 |

0,021 |

|||||||

|

015 |

606 |

1,55 |

- |

- |

1(4) |

3(1) |

- |

0 |

|

Ø136 |

0,4 |

|||||||

|

Ø132 |

0,4 |

|||||||

|

Ø104 |

0,5 |

|||||||

|

020 |

604 |

1,55 |

- |

- |

4(4) |

2(1) |

- |

0 |

|

Ø213 |

0,6 |

|||||||

Продолжение таблицы 5.5.

|

№ операции |

Выдерживаемые размеры |

Номера поверхностей – баз |

Погр-ть уста- новки |

|||||

|

Номинал |

Допуск |

Устан-ая |

Направляющая |

Двойная напр-яя |

Опорная |

Двойная опорная |

||

|

020 |

Ø126 |

0,4 |

- |

- |

4(4) |

2(1) |

- |

0 |

|

Ø102 |

0,5 |

|||||||

|

025 |

Ø209,98 |

0,46 |

- |

- |

5(4) |

3(1) |

- |

0 |

|

Ø102 |

0,5 |

|||||||

|

105 |

0,35 |

|||||||

|

1,6 |

0,25 |

|||||||

|

030 |

29,39 |

0,62 |

- |

- |

4(4) |

2(1) |

- |

0 |

|

080 |

Ø6,3 |

0,36 |

- |

- |

4(4) |

2(1) |

- |

0 |

|

085 |

Ø130 |

1,0 |

- |

- |

5(4) |

3(1) |

- |

0 |

|

Ø124 |

0,2 |

|||||||

|

173,5 |

0,2 |

|||||||

|

Ø94 |

0,2 |

|||||||

|

1,1 |

0,25 |

|||||||

|

090 |

600 |

1,1 |

- |

- |

4(4) |

2(1) |

- |

0 |

|

Ø94 |

0,2 |

|||||||

|

Ø120 |

0,87 |

|||||||

|

6,5 |

0,36 |

|||||||

|

095 |

Ø13,9 |

0,4 |

- |

- |

5(4) |

3(1) |

- |

0,28 |

|

Ø16,8 |

0,4 |

|||||||

|

М16 |

0,018 |

|||||||

|

100 |

32 |

0,16 |

- |

- |

4(4) |

2(1) |

- |

0,28 |

|

130 |

Ø17,35 |

0,53 |

- |

- |

5(4) |

3(1) |

- |

0 |

|

135 |

Ø120,08 |

0,2 |

- |

- |

4(4) |

2(1) |

- |

0 |

|

Ø90,2 |

0,2 |

|||||||

|

2 |

0,25 |

|||||||

|

140 |

Ø90,08 |

0,2 |

- |

- |

5(4) |

3(1) |

- |

0 |

|

2 |

0,25 |

|||||||

|

145 |

Ø90 |

0,022 |

- |

- |

4(4) |

2(1) |

- |

0 |

|

Ø120 |

0,022 |

|||||||

|

150 |

Ø90 |

0,022 |

- |

- |

5(4) |

3(1) |

- |

0 |

В качестве черновых баз при обработке данной детали выбраны наружные “черные” поверхности, которые имеют достаточно точные размеры для первоначальной обработки детали. Такой выбор черновых баз диктуется необходимостью обработки поверхностей, выбранных в качестве базовых при чистовой обработке. Затем обрабатываются поверхности, которые были черновыми, а далее будут выступать в качестве чистовых. Такая схема базирования обеспечивает высокую точность взаимного расположения основных рабочих поверхностей детали, а также соблюдение принципа постоянства и единства баз.

Для оценки установочно-зажимных приспособлений, режущего инструмента и средств технического контроля составляем табл. 5.6….5.8.

Таблица 5.6

Анализ приспособлений.

|

№ операции |

Название приспособления |

Вид приспособления |

Привод приспособления |

Количество приспособлений на станке |

Время на установку и снятие заготовки |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

005 |

Строп. СКК1-0,5 ГОСТ25573-82 |

УНП |

ручной |

1 |

0,14 |

|

010 |

Призмы устан. ВИ 240.00-10 |

УНП |

ручной |

1 |

0,14 |

|

Прихваты ГОСТ12937-80 |

УНП |

- |

6 |

0,14 |

|

|

Опары СТП8-21-85 |

УНП |

- |

6 |

0,14 |

|

|

015 |

Патрон 3-хкулачковый Ø400 ГОСТ 2675-80 |

УНП |

ручной |

1 |

0,2 |

|

Центр вращ-ся А-I ГОСТ 8742-75 |

УНП |

- |

1 |

0,14 |

|

|

020 |

Патрон 3-хкулачковый Ø400 ГОСТ 2675-80 |

УНП |

ручной |

1 |

0,2 |

|

Центр вращ-ся А-I ГОСТ 8742-75 |

УНП |

- |

1 |

0,14 |

|

|

025 |

Хомутик ГОСТ 2578-70 |

УНП |

- |

1 |

0,2 |

|

Центр упорный А-I ГОСТ 13214-79 |

УНП |

- |

1 |

0,14 |

|

|

Центр вращ-ся А-I ГОСТ 8742-75 |

УНП |

- |

0,14 |

||

|

030 |

Патрон 3-хкулачковый Ø400 ГОСТ 2675-80 |

УНП |

ручной |

1 |

0,2 |

|

Центр вращ-ся А-I ГОСТ 8742-75 |

УНП |

- |

1 |

0,14 |

|

|

080 |

Патрон 3-хкулачковый Ø400 ГОСТ 2675-80 |

УНП |

ручной |

1 |

0,2 |

|

Центр вращ-ся А-I ГОСТ 8742-75 |

УНП |

- |

1 |

0,14 |

|

|

Люнет 1П 074-02 |

УНП |

- |

1 |

0,14 |

|

|

085 |

Патрон 3-хкулачковый Ø400 ГОСТ 2675-80 |

УНП |

ручной |

1 |

0,2 |

|

Центр упорный А-I ГОСТ 13214-79 |

УНП |

- |

1 |

0,14 |

|

|

Центр вращ-ся А-I ГОСТ 8742-75 |

УНП |

- |

1 |

0,14 |

Продолжение таблицы 5.6

|

1 |

2 |

3 |

4 |

5 |

6 |

|

090 |

Патрон 3-хкулачковый Ø400 ГОСТ 2675-80 |

УНП |

ручной |

1 |

0,2 |

|

Центр упорный А-I ГОСТ 13214-79 |

УНП |

- |

1 |

0,14 |

|

|

Центр вращ-ся А-I ГОСТ 8742-75 |

УНП |

- |

1 |

0,14 |

|

|

095 |

Призмы устан. ВИ 240.00-04 |

УНП |

ручной |

1 |

0,14 |

|

Прихваты ГОСТ12937-80 |

УНП |

- |

6 |

0,14 |

|

|

Опары СТП8-21-85 |

УНП |

- |

6 |

0,14 |

|

|

100 |

Призмы устан. ВИ 240.00-04 |

УНП |

ручной |

1 |

0,14 |

|

Прихваты ГОСТ12937-80 |

УНП |

- |

6 |

0,14 |

|

|

Опары СТП8-21-85 |

УНП |

- |

6 |

0,14 |

|

|

135 |

Патрон 3-хкулачковый Ø400 ГОСТ 2675-80 |

УНП |

ручной |

1 |

0,2 |

|

Люнет 1П 074-02 |

УНП |

- |

1 |

0,14 |

|

|

140 |

Патрон поводковый ГОСТ 2571-71 |

УНП |

- |

0,2 |

|

|

Хомутик ГОСТ 2578-70 |

УНП |

- |

0,2 |

||

|

Центр упорный А-I ГОСТ 13214-79 |

УНП |

- |

1 |

0,14 |

|

|

Центр вращ-ся А-I ГОСТ 8742-75 |

УНП |

- |

1 |

0,14 |

|

|

145 |

Хомутик ГОСТ 2578-70 |

УНП |

- |

0,2 |

|

|

Центр упорный А-I ГОСТ 13214-79 |

УНП |

- |

1 |

0,14 |

|

|

Центр вращ-ся А-I ГОСТ 8742-75 |

УНП |

- |

1 |

0,14 |

|

|

150 |

Хомутик ГОСТ 2578-70 |

УНП |

- |

0,2 |

|

|

Центр упорный А-I ГОСТ 13214-79 |

УНП |

- |

1 |

0,14 |

|

|

Центр вращ-ся А-I ГОСТ 8742-75 |

- |

1 |

0,14 |

Привод трехкулачкового самоцентрирующегося патрона – ручной

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.