Настройка приспособления происходит по эталонной детали, для этого создаётся натяг между рычагом и головкой индикатора, после чего индикатор выставляется на ноль.

При показаниях индикатора равных по модулю и противоположных по знаку в пределах +0,5 деталь считается годной.

Погрешность измерения, под которой понимается отклонение найденного значения от ее действительного значения, принимают в пределах 10…30% поля допуска на контролируемый параметр. Расчет ведем по методике, изложенной в литературе [4].

D=![]() (0,1…0,3)d,

(0,1…0,3)d,

где D1 – погрешность, свойственная данной системе измерения, мм; определяется системой отсчетных измерительных устройств; D1=0,01 мм;

D2 – погрешность установки, мм

D2=![]() =

=![]()

eБ – погрешность базирования, мм, eБ=0, так как базирование осуществляется на разжимной оправке;

eЗ – погрешность закрепления, мм, eЗ=0, так как при контроле деталь не закрепляется;

eИ – погрешность износа, мм

eИ=U0×К1×К2×К3×К4×N/N0=0,025×0,97×1×1×2,8×3600/105=0,0024мм,

U0 – значение среднего износа, мм;

К1 – коэффициент, учитывающий материал детали: для стали К1=0,97;

К2 – коэффициент, учитывающий тип оборудования: К2=1 для универсального оборудования;

К3 – коэффициент, учитывающий условия обработки: для измерений К3=1;

К4 – коэффициент, учитывающий число установок: для N=500 К4=2,8;

N0 – базовое число установок, шт., N0=105;

N – число установок, шт., N=500;

D3 – погрешность настройки приспособления, мм,

![]()

d - допуск измеряемого параметра, мм, допуск непараллельности осей отверстий d=0,5мм.

Точность контрольного приспособления D, мм

![]()

Принимаем отклонение найденного значения в размере 10 % допуска параллельности оси отверстий, что составляет 0,1×0,5=0,05 мм.

0,026<0,05, следовательно, приспособление обеспечивает заданную точность измерения.

Винтовые (шнековые) конвейеры получили широкое распространение машиностроительной, химической, пищевой и других отраслях промышленности для перемещения различных грузов. В машиностроении данный тип конвейера используется для уборки от станков дробленной и витой стружки.

К преимуществам винтовых конвейеров относятся надёжность в эксплуатации, постое обслуживание, компактность, удобство загрузки и разгрузки. Недостатками являются повышенный расход энергии, ограниченная длина (до 60 м), недопустимость перегрузки, возможность образования зазоров.

По конструкции трассы различают горизонтальные, наклонные и вертикальные конвейеры. Горизонтальный двухшнековый конвейер включает винты 7 и 8 (рисунок 2.3), вращающиеся в желобах. Привод конвейера состоит из электродвигателя 1, редуктора 3, зубчатой передачи 5 и четырех муфт 2, 4, 6. При вращении винтов 7 и 8 на транспортируемый груз, попадающий через загрузочные отверстия 9 на конвейер, действуют поперечные составляющие силы давления винтовых лопастей и силы трения этого груза о лопасти, в результате чего центр массы груза смещается. Возникающий при этом момент силы тяжести груза относительно центра винтов препятствует дальнейшему вращательному движению груза, и последний перемещается вдоль оси конвейера в направлении транспортирования, а затем высыпается из раздаточного отверстия 10.

|

Рисунок 2.3 – Схема двухшнекового конвейера

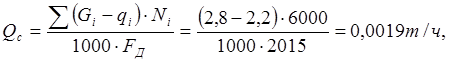

Масса грузопотока стружки Qс, т/ч, образующейся на участке по обработке вилки КИС 0216304Б за один час работы

где Gi – черновая масса i-ой детали, кг;

qi – чистовая масса i-ой детали, кг;

Ni – годовой объём i-ой обрабатываемой детали, шт.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.