12 Расчёт приспособления

12.1 Силовой расчёт приспособления

Рассматриваемое приспособление предназначено для фрезеровки кулачков.

Заготовка зажимается с упором в торец по наружному диаметру с помощью цанги с упором в торец. Зажим цанги осуществляется от гайки 2 посредством стакана 3. При разжиме гайки 2 стакан 3 посредством ограничительного кольца 1 поднимается вверх и тем самым обеспечивает разжим цанги.

За время обработки заготовка 3 раза поворачивается на угол 1200 за счет зубчатых колес 12,72,35,30.

Расчет приспособления ведем по методике изложенной в литературе [9]

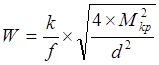

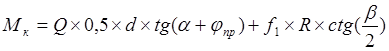

Зависимость между зажимающей силой Р и втягивающей силой Q определяется по формуле:

![]() (12.1)

(12.1)

где W – требуемая сила зажима заготовки, Н:

, (12.2)

, (12.2)

где Мкр – передаваемый крутящий момент,

Мкр =Рz![]() R=2230

R=2230![]() 6,5=14495 Н

6,5=14495 Н![]() мм;

мм;

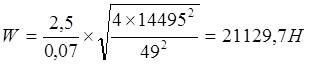

d – диаметр контакта заготовки с цангой, d=49мм;

к – коэффициент запаса, к»2,5;

f – коэффициент сцепления между рабочими поверхностями заготовки и цанги, f=0,07.

.

.

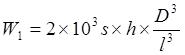

W1 – сила сжатия лепестков цанги, Н: при n=4

, (12.3)

, (12.3)

где s – зазор между заготовкой и цангой, s=0,06 мм;

h – толщина лепестка цанги, h=4 мм;

D – наружный диаметр лепестка, D=78 мм;

l – вылет лепестка цанги от места заделки до середины конуса, l=58 мм;

n – количество лепестков.

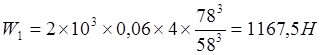

.

.

i – передаточное отношение цангового механизма, i=1,03.

![]()

Определение необходимой длины рычага для зажима гайки:

L= Мк/Р, (12.4)

где Р – усилие, создаваемое рабочим, Р=200 Н;

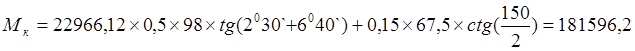

Мк – крутящий момент, приложенный к гайке, Н:

, (12.5)

, (12.5)

где d – средний диаметр резьбы, d=98 мм;

a - угол подъема резьбы, a=2º30¢;

jпр – приведенный угол трения резьбы, jпр=6°40¢;

b - угол конусного углубления, b=150°;

R – радиус поверхности контакта, R=67,5 мм;

f1 – коэффициент трения соприкасающихся поверхностей, f1=0,15.

.

.

L=181596,2/200=900 мм.

Произведя силовой расчет получили, что для закрепления заготовки необходим рычаг длиной 0,9 м.

12.2 Расчёт допустимой погрешности изготовления приспособления

![]() (12.6)

(12.6)

где d – допуск на соответствующий размер расположения обрабатываемых поверхностей заготовки, d=0,48 мм;

k – коэффициент, учитывающий возможное отступление от нормального распределения отдельных составляющих, k=1,0; k1=0,8; k2=0,6;

eб – погрешность базирования заготовки в приспособлении, eб=0;

eз – погрешность закрепления, eз=0 мм;

eуст – погрешность установки приспособления на станке, eуст=0,074 мм;

eизн – погрешность износа, eизн=0,05 мм;

eн – погрешность смещения режущего инструмента, eн=0,009;

w - экономическая точность обработки, w=0,04;

![]()

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.