должно научить студента пользоваться справочной литературой, ГОСТами, таблицами, нормами и расценками, умело сочетая справочные данные с теоретическими знаниями, полученными в процессе обучения.

При выполнении проекта принятие решений по выбору вариантов технологических процессов, оборудования, оснастки, методов получения заготовок производится на основании технико-экономических расчётов, что даёт возможность предложить оптимальный вариант.

Защита дипломного проекта позволяет оценить умение студента кратко, в установленное время изложить сущность проделанной работы, а также аргументированно объяснить принятые решения при ответах на вопросы по проекту.

1.12 Разработка участка мехенического цеха

Для расчёта производственной площади участка, принятое количество технологического оборудования необходимо увеличить, так как к производственному оборудованию дополнительно относят моечные машины, установки ТВЧ, прессы, контрольные станки и др., количество, которого может приниматься до 30% от количества станочного перка участка. Следовательно, количество производственного оборудования участка определяем по формуле [7]:

![]() , где:

, где: ![]() - принятое количество металлорежущих станков, шт;

- принятое количество металлорежущих станков, шт; ![]() шт;

шт;

![]() шт.

шт.

Производственная площадь участка:

![]() , где:

, где: ![]() - удельная площадь, приходящаяся на единицу

производственного оборудования, м

- удельная площадь, приходящаяся на единицу

производственного оборудования, м![]() ;

; ![]() м

м ![]() ;

;

![]() м

м![]() .

.

Для размещения участка принимаем каркасное здание с использованием унифицированных железобетонных типовых секций. Размеры основных секций в плане составляют 72х72 и 72х144 м. Основные секции выбираем крановыми при высоте пролета 9,6 м, с сеткой колонн 24х12м. Шаг колонн 6 м принимаем для наружных рядов колонн, 12м - для внутренних рядов.

1. ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

1.1 Назначение и конструкция обрабатываемой детали

Деталь втулка 16Б20П061.034 входит в узел фартука токарно-винторезных станков. Фартук предназначен для преобразования движения ходового винта и ходового вала в продольное перемещение каретки и в поперечное перемещение суппорта, а также для ручного управления этими перемещениями в процессе работы станка.

Втулка по Æ60k6 устанавливается в корпус фартука и стопорится двумя винтами М6. Два паза шириной 3 мм служат для смазки. В отверстие Æ44Н6 устанавливают ходовой винт. Это отверстия имеет шероховатость Ra 1.25.

Втулка служит опорой для ходового винта. Шероховатость поверхности Æ60k6 - Ra 1,25. Отверстие Æ44Н8 имеет шероховатость Ra 1,25. Радиусы R10 имеют шероховатость Ra 6,3. У остальных поверхностей шероховатость – Ra 10.

Втулка изготавливается из материала СЧ20 ГОСТ1412-79.

Таблица 1.1.1 – Механические свойства чугуна СЧ20

|

Предел прочности на растяжение sв, МПа |

Модуль упругости Е, ГПа |

Предел прочности при растяжении, Н/мм2 |

Предел прочности при изгибе, Н/мм2 |

Твёрдость НВ |

|

200 |

100 |

196 |

392 |

180-220 |

Таблица 1.1.2 – Химический состав чугуна СЧ20, %

|

С |

Fe |

Mn |

Ni |

Si |

|

4,15 |

95.65 |

0.05 |

0.05 |

0.1 |

1.2 Определение типа производства

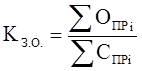

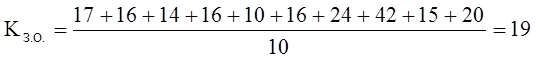

Тип производства определяется коэффициентом закрепления операции КЗ.О. ([1], с. 19):

, где

Опрi – число

различных операций, закреплённых за одним рабочим местом;

, где

Опрi – число

различных операций, закреплённых за одним рабочим местом;

Спрi – принятое число рабочих мест;

i – число операций в технологическом процессе.

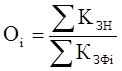

, где

КЗН, КЗфi – коэффициенты

загрузки оборудования, соответственно, нормативный и фактический на i-ом рабочем месте.

, где

КЗН, КЗфi – коэффициенты

загрузки оборудования, соответственно, нормативный и фактический на i-ом рабочем месте.

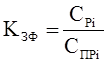

Фактический коэффициент загрузки оборудования КЗфi на i-ой операции ([1], ф.1.3, с.5):

, где

СРi – расчётноё число рабочих мест

(число станков), необходимых для выполнения i-ой операции;

, где

СРi – расчётноё число рабочих мест

(число станков), необходимых для выполнения i-ой операции;

СПРi – принятое расчётное число рабочих мест;

СПрi = Рi;

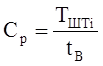

Количество станков определяем по формуле ([1], с. 20):

, где Тштi – штучное время выполнения i-ой операции,

, где Тштi – штучное время выполнения i-ой операции,

tВ – такт выпуска, мин/шт.,

Определение типа производства ведем с использованием таблицы 1.2.1.

Годовая программа выпуска N=5000 шт.

Нормативный коэффициент загрузки КЗ.Н.= 0.8.

Действительный годовой фонд времени FД = 2038 ч.

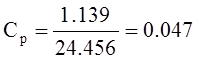

Операция 010 автоматно-токарная.

tВ = 60×2038/5000 = 24.456;

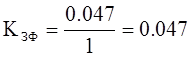

;

;

|

Операция |

Тшт, мин |

Ср |

Спр, шт. |

КЗ.Ф. |

Опр |

|

010 Фрезерно-отрезная |

1,139 |

0,047 |

1 |

0,047 |

17 |

|

020 Автоматно-токарная |

1,238 |

0,051 |

1 |

0,051 |

16 |

|

050 Автоматно-токарная |

1,400 |

0,057 |

1 |

0,057 |

14 |

|

060 Автоматно-токарная |

1,200 |

0,049 |

1 |

0,049 |

16 |

|

080 Горизонтально-фрезерная |

1,960 |

0,080 |

1 |

0,080 |

10 |

|

090 Горизонтально-фрезерная |

1,205 |

0,049 |

1 |

0,049 |

16 |

|

100 Вертикально-сверлильная |

0,810 |

0,033 |

1 |

0,033 |

24 |

|

110 Вертикально-сверлильная |

0,467 |

0,019 |

1 |

0,019 |

42 |

|

130Алмазно-расточная |

1,343 |

0,055 |

1 |

0,055 |

15 |

|

150 Круглошлифовальная |

0,984 |

0,040 |

1 |

0,040 |

20 |

|

Итого |

1,175 |

0,480 |

10 |

0,480 |

190 |

СПР = 1 (шт);

Таблица 1.2.1 – Таблица результатов

;

;

О = 0.8/0.047 = 17

Т.к. 10<КЗ.О.<20 то производство среднесерийное.

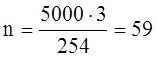

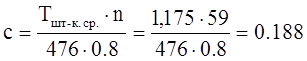

Количество деталей в партии для одновременного запуска([1], с. 23):

;

;

где a – периодичность запуска партии; a = 3;

(шт.).

(шт.).

Расчетное число рабочих смен ([1], с. 23):

.

.

Принимаем c=1.

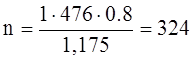

Уточняем размер производственной партии ([1], с. 23):

(шт.).

(шт.).

Принимаем n = 324 шт.

1.3 Анализ технологичности конструкции детали

Деталь - втулка – изготавливается из материала СЧ20. Заготовка длиной 1,5 м получается методом непрерывного литья, затем заготовка разрезается. Основные поверхности располагаются на одной оси, это даёт возможность их обработки на станках токарной группы, а также совмещать обработку этих поверхностей на одной операции, т.е. максимально использовать принцип концентрации операций. Для обработки двух резьбовых отверстий используется кондуктор

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.