Рассчитаем режимы резания для операции 005– фрезерно-центровальная расчетно-аналитическим методом, изложенным в [8]. На данной операции фрезеруются одновременно два торца (переход 1) и центруются одновременно два центровых отверстия (переход 2). Фрезерование ведется торцовыми фрезами с материалом режущей части Т15К6, сверление – центровочными сверлами из быстрорежущей стали Р6М5.

Переход 1

1. Ширина фрезерования 63 мм. Диаметр фрезы D = (1,25…1,5)B, где B - длина фрезерования. Принимаем D = 100мм. Число зубьев фрезы z = 8.

2. Глубина резания ![]()

3. Подача на зуб Sz = 0,09-0,18 мм/зуб. Принимаем Sz = 0,15 мм/зуб [табл.33, стр.283].

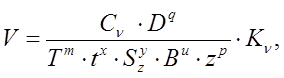

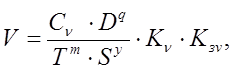

4. Скорость резания

где Сv = 332; q = 0,2; x = 0,1; y = 0,4; u = 0,2; p = 0; m = 0,2; [табл.39, стр.286];

Т – период стойкости, Т = 180 мин., [табл.40,стр.290];

Kv – поправочный коэффициент.

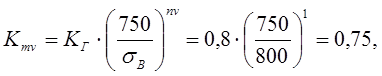

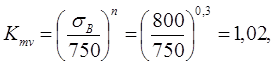

Kv = Kмv∙Knv∙Kuv, где Kмv – коэффициент на обрабатываемый материал, [табл.1,стр.261];

при Kг = 0,8; nv =1 [табл.2,стр.290];

при Kг = 0,8; nv =1 [табл.2,стр.290];

Knv – коэффициент на инструментальный материал, Knv= 1,0 [табл.5,стр.263];

Kuv – коэффициент, учитывающий глубину сверления, Kuv= 1,15 [табл.6,стр.264];

Kv = 0,75∙1,0∙1,15 = 0,86

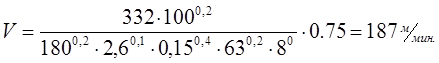

Тогда:

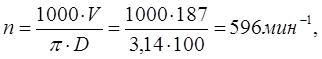

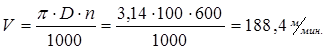

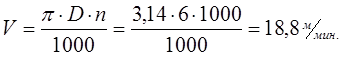

5.Частота вращения

по паспорту станка принимаем n = 600 мин-1, тогда скорость резания

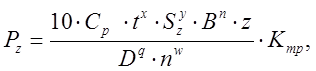

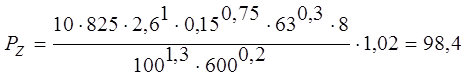

6. Сила резания

, где Ср = 825; x = 1; y = 0,75; u

= 1,1; q = 1,3; w = 0,2;

[табл.41, стр.291];

, где Ср = 825; x = 1; y = 0,75; u

= 1,1; q = 1,3; w = 0,2;

[табл.41, стр.291];

при nv =1 [табл.9, стр.264];

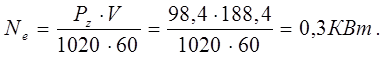

7. Мощность резания:

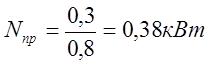

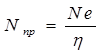

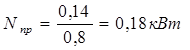

8. Необходимая мощность на приводе станка:  ;

;

где h - КПД станка; h = 0.8

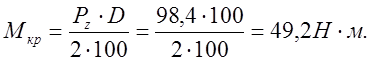

9. Крутящий момент:

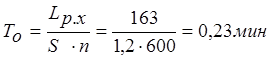

10. Основное время:

.

.

где Lp.x – длина рабочего хода,

Lр.х. = Lрез. + Dфр., где Lрез. – длина обработки, Dфр. = 110 мм;

Lp.x. = 63 + 100 = 163 мм;

Переход 2

2. Глубина резания при диаметре сверления D = 6 мм t = 0,5D = 3 мм.

3. Подача Sо = 0,06 мм/об. [5, стр.111].

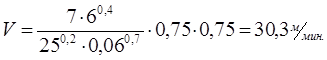

4. Скорость резания

где Сv = 7,0; q = 0,4; y = 0,7; m = 0,2; [табл.28, стр.278];

Т – период стойкости, Т = 25 мин., [табл.30,стр.279];

Кзv- коэффициент на заточку, Кзv=0,75, [стр.278];

Kv – поправочный коэффициент.

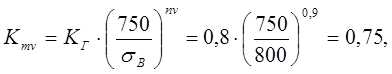

Kv = Kмv∙Kиv∙Klv, где Kмv – коэффициент на обрабатываемый материал, [1,стр.261];

при Kг = 0,8; nv = 0,9 [табл.2,стр.290];

при Kг = 0,8; nv = 0,9 [табл.2,стр.290];

Kиv – коэффициент на инструментальный материал, Kиv= 1,0 [табл.6,стр.263];

Klv – коэффициент, учитывающий глубину сверления, Klv= 1,0 [табл.31,стр.280];

Kv = 0,75∙1,0∙1,0 = 0,75

Тогда:

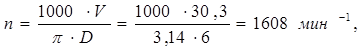

5.Частота вращения

по паспорту станка принимаем n = 1000 мин-1, тогда скорость резания

6. Крутящий момент:

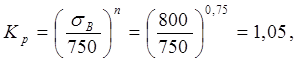

Мкр= 10∙См∙Dq∙Sy∙Kp, где См = 0,0345; y = 0,8; q = 2,0; [табл.32, стр.281];

при nv =0,75 [табл.9, стр.264];

Мкр= 10∙0,0345∙62,0∙0,060,8∙1,05 = 1,37 Н∙м.

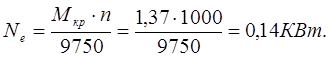

7. Мощность резания:

8. Необходимая мощность на приводе станка:

;

;

где h - КПД станка; h = 0.8

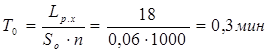

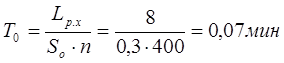

9. Основное время:

.

.

где Lp.x – длина рабочего хода,

Lр.х. = Lрез. + y., где Lрез. – длина обработки; у – длина подвода, перебега, врезания инструмента, у = 4 мм, [4,стр.303];

Lp.x. = 14 + 4 = 18 мм;

Назначим режимы резания табличным методом, изложенным в [5] на токарную операцию 025 (Карта Т1). На данной операции точится канавка шириной 2,2мм, глубиной 2мм.

1. Длина рабочего хода Lр.х. = Lрез. + y. = 2 + 6 = 8 мм.

2. Подача Sо= 0,3 (Карта Т2).

3. Стойкость резца Т = 50 мин.(Карта Т3).

4.Скорость резания V = Vтабл ∙К1∙К2∙К3 = 65∙0,75∙1,55∙1,0 = 75,6 м/мин.(Карта Т4).

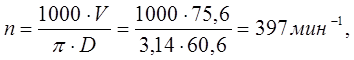

5.

Частота вращения  принимаем n =

400 мин –1.

принимаем n =

400 мин –1.

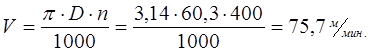

6.

Скорость резания

7.

Основное время:  .

.

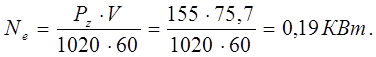

8. Мощность

резания:

где Pz = Pzтабл∙К1∙К2 = 176∙0,8∙1,1 = 155 Н (Карта Т5).

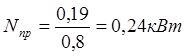

9. Необходимая мощность на приводе станка:

;

;

где h - КПД станка; h = 0.8

На остальные операции техпроцесса режимы резания назначаем по [5] и результаты заносим в таблицу 8.1.

Примечание к таблице: t – глубина резания; LРЕЗ – длина обрабатываемой поверхности; LРХ –длина рабочего хода инструмента; l=LРЕЗ / LРХ; ТМ –стойкость инструмента в минутах машинного времени; ТР –стойкость инструмента в минутах резания; SР, SП – соответственно расчетная и принятая подача на оборот; nР, nП - соответственно расчетная и принятая частота вращения шпинделя (инструмента); vР, vП - соответственно расчетная и принятая скорость резания; SМ – скорость подачи; ТО –основное время; Ре , РР – соответственно эффективная и расчетная мощность: РР = Ре /h; h - КПД станка, равный 0,7…0,85.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.